Em resumo, uma ampla gama de indústrias pode se beneficiar dos fornos rotativos de indução eletromagnética, incluindo metalurgia, processamento de minerais, produção de cimento, fabricação de produtos químicos e gerenciamento de resíduos. Esses fornos são particularmente vantajosos para qualquer processo onde controle preciso de temperatura, alta eficiência energética e aquecimento uniforme do material sejam críticos para alcançar produtos finais de alta qualidade e otimizar custos operacionais.

A principal vantagem dos fornos rotativos de indução eletromagnética não é apenas que eles aquecem materiais, mas como o fazem. Ao usar uma fonte de energia não contatada e altamente controlável, eles oferecem um nível de precisão e eficiência que os fornos tradicionais a combustível têm dificuldade em igualar, traduzindo-se diretamente em qualidade superior do produto e menores despesas operacionais a longo prazo.

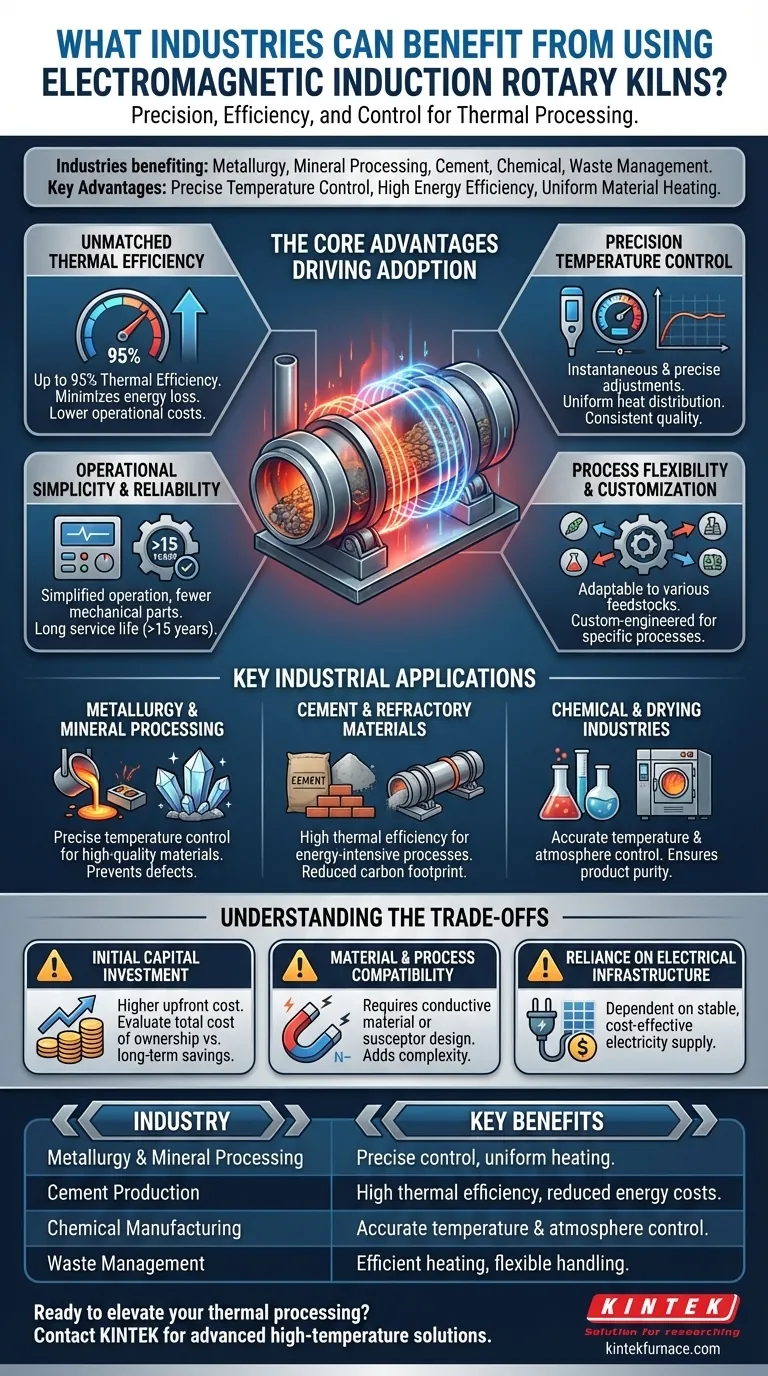

As Vantagens Centrais que Impulsionam a Adoção

A decisão de usar um forno rotativo de indução eletromagnética é impulsionada por um conjunto distinto de benefícios técnicos e financeiros que resolvem desafios comuns no processamento térmico.

Eficiência Térmica Incomparável

A indução eletromagnética aquece diretamente o material (ou um cilindro condutor), minimizando a perda de energia para o ambiente circundante. Este método pode atingir eficiências térmicas de até 95%, uma melhoria significativa em relação aos fornos tradicionais a gás ou óleo.

Esta alta eficiência reduz drasticamente o consumo de energia e diminui os custos operacionais, especialmente em aplicações de uso intensivo de energia.

Controle Preciso de Temperatura

O aquecimento por indução permite ajustes de potência instantâneos e precisos. Isso oferece um controle excepcionalmente rigoroso sobre o perfil de temperatura do material, garantindo uma distribuição de calor consistente e uniforme em todo o lote.

O mecanismo rotativo do forno garante ainda mais que todo o material seja aquecido uniformemente. Essa combinação evita superaquecimento ou subaquecimento local, o que é crucial para produzir materiais de alta pureza e evitar defeitos.

Simplicidade e Confiabilidade Operacional

Esses fornos eliminam as complexidades de armazenamento, entrega e gerenciamento de combustão de combustível. A operação é simplificada para definir e monitorar parâmetros elétricos.

Com menos peças mecânicas relacionadas à queima de combustível e um design robusto, esses sistemas geralmente apresentam uma longa vida útil de mais de 15 anos com proteções de segurança abrangentes embutidas.

Flexibilidade e Personalização do Processo

Os fornos rotativos de indução são altamente adaptáveis. Eles podem ser projetados para lidar com uma ampla variedade de materiais alimentados e podem ser adaptados para atender aos requisitos específicos de temperatura, atmosfera e tempo de residência de um determinado processo.

Essa flexibilidade os torna adequados tanto para produção contínua em larga escala quanto para aplicações menores e mais especializadas que exigem janelas de processamento estreitas.

Aplicações Industriais Chave em Detalhe

As vantagens técnicas do aquecimento por indução o tornam uma escolha superior para várias indústrias exigentes.

Metalurgia e Processamento de Minerais

Na metalurgia e na extração de minerais, atingir estruturas cristalinas e propriedades de material específicas é fundamental. O controle preciso de temperatura de um forno de indução garante que esses objetivos sejam alcançados de forma repetível.

O aquecimento uniforme evita a formação de fases ou impurezas indesejáveis, resultando em um produto final de maior qualidade e valor, desde a produção de aço até o processamento de elementos de terras raras.

Materiais de Cimento e Refratários

A fabricação de cimento e materiais refratários requer temperaturas elevadas e sustentadas. A alta eficiência térmica dos fornos de indução se traduz diretamente em economias significativas de energia e uma pegada de carbono reduzida para esses processos de uso intensivo de energia.

A construção robusta e a confiabilidade a longo prazo também são bem adequadas para o ambiente operacional exigente, 24 horas por dia, 7 dias por semana, comum nessas indústrias.

Indústrias Química e de Secagem

Para reações químicas e secagem de materiais sensíveis, o controle preciso tanto da temperatura quanto da atmosfera é inegociável. O aquecimento por indução fornece esse controle, permitindo que as reações prossigam de forma eficiente sem degradar o produto.

Isso é especialmente valioso ao produzir produtos químicos de alta pureza ou secar materiais onde até mesmo pequenas flutuações de temperatura podem comprometer a qualidade.

Entendendo as Compensações

Embora poderosa, esta tecnologia tem considerações que devem ser ponderadas para qualquer aplicação potencial.

Investimento de Capital Inicial

Os sistemas de indução eletromagnética geralmente têm um custo de capital inicial mais alto em comparação com os fornos convencionais a combustível. A avaliação deve incluir uma análise do custo total de propriedade, equilibrando o maior investimento inicial com a economia de energia a longo prazo e a manutenção reduzida.

Compatibilidade de Material e Processo

O aquecimento por indução funciona induzindo uma corrente em um material eletricamente condutor. Se o material alvo não for condutor, ele deve ser processado dentro de um tambor condutor (um susceptor), que então aquece o material por radiação e convecção. Isso adiciona uma camada de complexidade de projeto.

Dependência da Infraestrutura Elétrica

A operação depende inteiramente de um fornecimento de eletricidade estável e de custo-benefício. Em regiões com custos de eletricidade elevados ou uma rede não confiável, um forno a combustível tradicional pode ser uma escolha mais pragmática. Seu modelo de custo operacional muda do gerenciamento de combustível para o gerenciamento de preços de eletricidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno rotativo de indução eletromagnética é a solução correta, considere seu principal impulsionador operacional.

- Se o seu foco principal for qualidade e consistência do produto: O controle de temperatura incomparável e o aquecimento uniforme tornam esta tecnologia uma escolha ideal para materiais de alto valor.

- Se o seu foco principal for custo operacional a longo prazo: A alta eficiência térmica e a manutenção simplificada podem gerar economias significativas que justificam o investimento inicial.

- Se o seu foco principal for flexibilidade de processo e impacto ambiental: A capacidade de lidar com diversos materiais com zero emissões diretas o torna uma solução de vanguarda e adaptável.

Em última análise, escolher esta tecnologia é um investimento em precisão, eficiência e controle para suas necessidades de processamento térmico.

Tabela de Resumo:

| Indústria | Benefícios Chave |

|---|---|

| Metalurgia e Processamento de Minerais | Controle preciso de temperatura para materiais de alta qualidade, aquecimento uniforme para evitar defeitos |

| Produção de Cimento | Alta eficiência térmica de até 95%, redução de custos de energia e pegada de carbono |

| Fabricação de Produtos Químicos | Controle preciso de temperatura e atmosfera para produtos puros, confiabilidade operacional |

| Gerenciamento de Resíduos | Aquecimento eficiente para processamento, flexibilidade no manuseio de vários materiais |

Pronto para elevar seu processamento térmico com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados para indústrias como metalurgia, cimento e química. Nossa profunda capacidade de personalização garante que atendemos às suas necessidades experimentais exclusivas, ajudando você a alcançar qualidade superior do produto e economia de custos. Entre em contato conosco hoje para discutir como nossos fornos rotativos de indução eletromagnética podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis