Em resumo, os fornos de fusão a vácuo elevado são indispensáveis para as indústrias que exigem a mais alta pureza e desempenho de material possíveis. Os principais beneficiários são a aeroespacial, biomédica, energia e eletrónica avançada, onde mesmo impurezas microscópicas podem levar a falhas catastróficas. Estes fornos resolvem o problema fundamental da contaminação atmosférica durante o processo de fusão.

A conclusão crítica não é apenas *quais* indústrias usam estes fornos, mas *porquê*. A fusão padrão expõe o metal líquido ao oxigénio e azoto, criando impurezas que enfraquecem o produto final. Um ambiente de vácuo elevado remove estes gases reativos, permitindo a criação de metais ultracondutores e superligas complexas que são simplesmente impossíveis de produzir de outra forma.

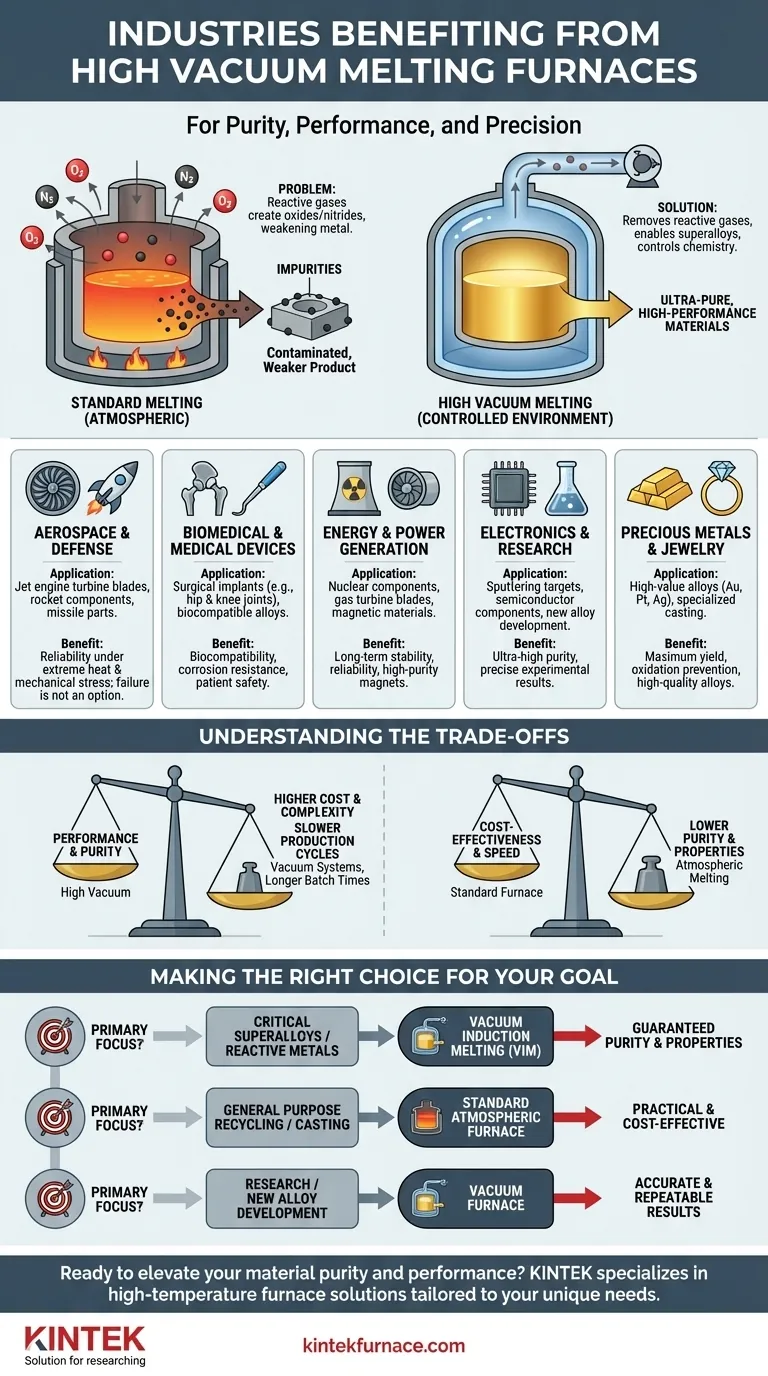

O Problema Central: Por Que o Vácuo é Inegociável

Um forno a vácuo elevado não é apenas um forno; é um ambiente controlado concebido para resolver um desafio metalúrgico fundamental: a contaminação.

Eliminação da Contaminação Atmosférica

Quando os metais são fundidos ao ar livre, reagem agressivamente com o oxigénio e o azoto. Isto cria óxidos e nitretos, que são essencialmente "ferrugem" metálica que fica presa no produto final.

Um forno a vácuo suga estes gases reativos antes de a fusão começar, criando um ambiente limpo. Isto impede a formação destas impurezas desde o início.

O Impacto de Impurezas Indesejadas

As impurezas atuam como pontos fracos dentro da estrutura cristalina do metal. Podem reduzir drasticamente propriedades críticas como resistência, ductilidade e resistência à corrosão, tornando o material não fiável para aplicações de alta tensão.

Controlo de Elementos Voláteis

O vácuo também proporciona um controlo preciso da química final da liga. Pode ser usado para ferver e remover elementos voláteis indesejáveis (como chumbo ou cádmio). Inversamente, ao reabastecer com um gás inerte como o árgon, ajuda a reter elementos voláteis benéficos necessários para as propriedades da liga.

Principais Indústrias e Suas Aplicações Críticas

A necessidade deste nível de controlo e pureza impulsiona diretamente a adoção em vários campos de alto risco.

Aeroespacial e Defesa

Este setor depende de superligas (à base de níquel ou cobalto) para pás de turbinas de motores a jato, componentes de foguetes e peças de mísseis. Estes componentes devem operar de forma fiável sob calor e tensão mecânica extremas, onde a falha do material não é uma opção.

Biomédica e Dispositivos Médicos

A pureza é uma questão de segurança do paciente. Os fornos a vácuo são usados para produzir materiais altamente biocompatíveis e resistentes à corrosão, como ligas de titânio e cobalto-crómio para implantes cirúrgicos (por exemplo, articulações da anca e do joelho), onde qualquer reação com o corpo humano deve ser evitada.

Energia e Geração de Energia

Desde componentes em reatores nucleares a pás em turbinas a gás de alta eficiência, o setor de energia exige materiais com estabilidade e fiabilidade a longo prazo. A fusão a vácuo também é usada para criar materiais magnéticos potentes e de alta pureza, essenciais para geradores de energia modernos.

Eletrónica e Investigação

A indústria eletrónica requer metais de ultra-alta pureza para criar alvos de pulverização catódica (usados para depositar filmes finos em semicondutores) e outros componentes sensíveis. Para os investigadores, os fornos a vácuo fornecem o ambiente controlado definitivo para o desenvolvimento de novas ligas, garantindo que os resultados experimentais são precisos e repetíveis.

Metais Preciosos e Joalharia

Ao trabalhar com materiais de alto valor como ouro, platina e prata, evitar qualquer perda de material por oxidação é um imperativo financeiro. A fusão a vácuo garante o rendimento e a pureza máximos, e permite a criação de ligas especializadas e de alta qualidade.

Compreender as Trocas

Embora potentes, os fornos a vácuo não são a solução para todas as tarefas de fusão.

Custo e Complexidade Mais Elevados

Os sistemas de vácuo adicionam custo e complexidade mecânica significativos em comparação com os fornos atmosféricos padrão. Requerem bombas de vácuo robustas, selos e sistemas de controlo, juntamente com formação especializada do operador.

Ciclos de Produção Mais Lentos

O processo de bombear a câmara para um vácuo profundo demora tempo. Isto torna o tempo de ciclo do lote para um forno a vácuo inerentemente mais longo do que o de um forno de fusão a ar simples, afetando o rendimento geral.

Quando É Exagero?

Para muitas aplicações comuns — como a produção de aço estrutural padrão, peças de ferro fundido ou componentes de alumínio onde pequenas impurezas não comprometem o desempenho — a despesa e a menor velocidade de um forno a vácuo não se justificam. Um forno de indução ou arco convencional é muito mais rentável.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal são superligas de desempenho crítico ou metais reativos: Um forno de fusão por indução a vácuo (VIM) é a única maneira de garantir a pureza química e as propriedades mecânicas necessárias.

- Se o seu foco principal é a fundição de metais preciosos de alta pureza ou ligas especiais: Um forno a vácuo é essencial para prevenir a oxidação, maximizar o rendimento do material e garantir a qualidade do produto final.

- Se o seu foco principal é a reciclagem ou fundição de metais de uso geral: Um forno de indução atmosférico padrão é quase sempre a escolha mais prática e económica.

- Se o seu foco principal é a investigação e o desenvolvimento de novas ligas: O ambiente imaculado e controlado de um forno a vácuo é indispensável para alcançar resultados precisos e repetíveis.

Em última análise, escolher usar um forno a vácuo é uma decisão estratégica para dominar a própria química do seu material.

Tabela de Resumo:

| Indústria | Aplicações Principais | Benefícios |

|---|---|---|

| Aeroespacial e Defesa | Pás de turbina de motores a jato, componentes de foguetes | Alta resistência, fiabilidade sob stress extremo |

| Biomédica e Dispositivos Médicos | Implantes cirúrgicos (por exemplo, articulações da anca) | Biocompatibilidade, resistência à corrosão |

| Energia e Geração de Energia | Peças de reatores nucleares, pás de turbinas a gás | Estabilidade a longo prazo, materiais magnéticos de alta pureza |

| Eletrónica e Investigação | Alvos de pulverização catódica, desenvolvimento de novas ligas | Ultra-alta pureza, resultados experimentais precisos |

| Metais Preciosos e Joalharia | Ligas de ouro, platina | Rendimento máximo, pureza, ligas especializadas |

Pronto para elevar a pureza e o desempenho do seu material? Na KINTEK, especializamo-nos em soluções de fornos de alta temperatura adaptadas às suas necessidades únicas. Aproveitando a nossa excecional I&D e fabrico interno, oferecemos opções avançadas como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, com personalização profunda para satisfazer requisitos experimentais precisos. Quer esteja na aeroespacial, biomédica, energia ou eletrónica, a nossa experiência garante uma fusão fiável e sem contaminação. Contacte-nos hoje para discutir como podemos apoiar as suas aplicações de alto risco!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza