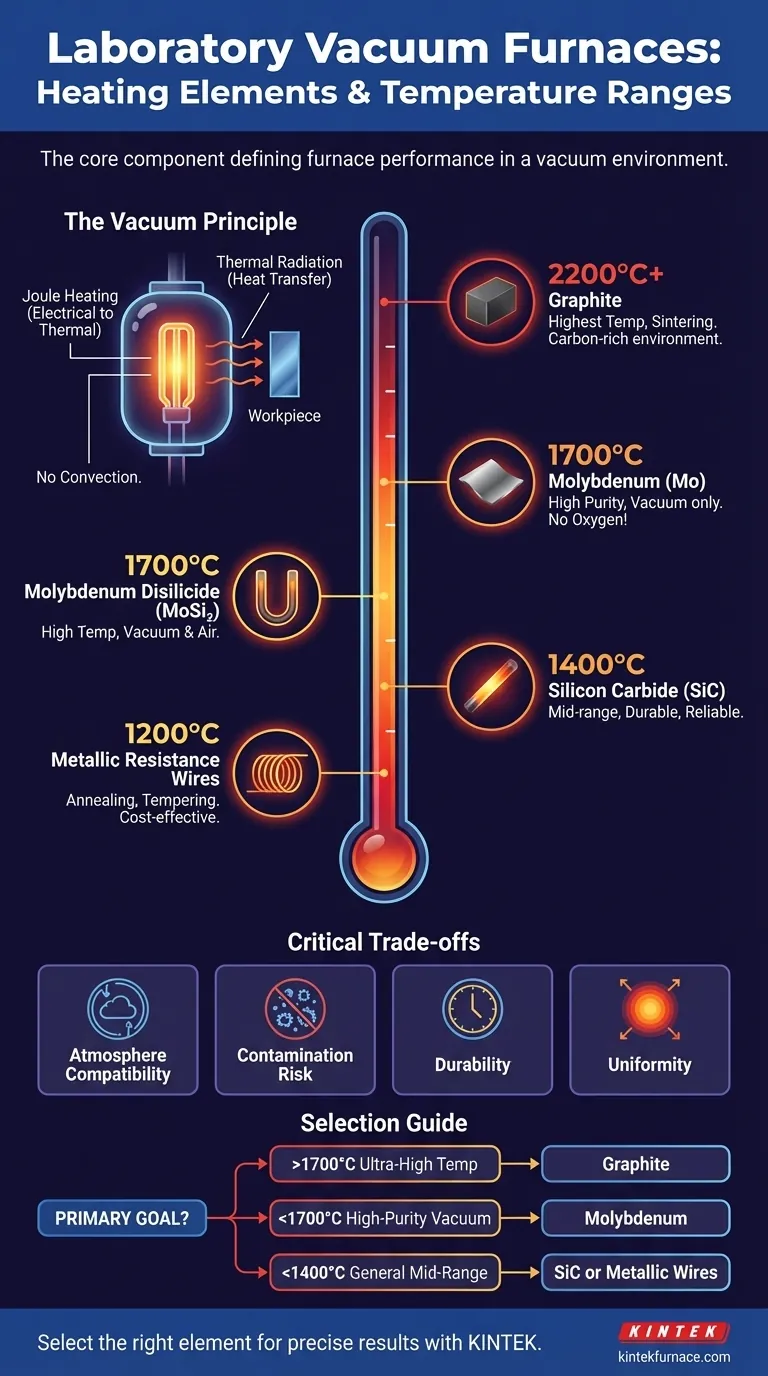

Em fornos a vácuo de laboratório, o elemento de aquecimento é o componente central que determina a temperatura máxima da unidade e a faixa de aplicação. Os elementos mais comuns são o grafite para as temperaturas mais altas (até 2200°C ou mais), metais refratários como o molibdênio para aplicações de alta pureza (cerca de 1700°C), o dissiliceto de molibdênio (1700°C), o carbeto de silício (1400°C) e fios resistivos metálicos para processos de temperaturas mais baixas (1200°C).

A escolha do elemento de aquecimento não se trata apenas de atingir uma temperatura alvo. É uma decisão crítica que define a compatibilidade atmosférica do forno, o potencial de contaminação do material e, em última análise, sua adequação para um processo científico ou industrial específico.

O Papel dos Elementos de Aquecimento em um Vácuo

A função de um elemento de aquecimento parece simples, mas sua operação em um ambiente de alto vácuo é altamente especializada. Entender este princípio é fundamental para apreciar as diferenças entre os tipos de elementos.

Conversão de Eletricidade em Calor

Todos os elementos de aquecimento comuns operam no princípio do aquecimento Joule, ou aquecimento resistivo. À medida que a corrente elétrica passa pelo elemento, sua resistência natural converte essa energia elétrica em energia térmica, fazendo com que ele brilhe intensamente.

O Domínio da Radiação

Em um forno padrão, o calor é transferido por condução, convecção e radiação. No entanto, no vácuo quase perfeito de um forno de laboratório, a convecção é eliminada. O calor é transferido quase inteiramente por radiação térmica, movendo-se do elemento quente para a peça de trabalho mais fria. Isso torna o projeto e o posicionamento do elemento críticos para alcançar temperaturas uniformes.

Uma Análise dos Elementos de Aquecimento Comuns

Cada material oferece uma combinação única de temperatura máxima, compatibilidade atmosférica e propriedades físicas.

Grafite (Até 2200°C, estendendo-se a 3000°C em alguns projetos)

O grafite é o material de referência para aplicações de temperatura mais alta, como a sinterização de cerâmicas avançadas ou o processamento de metais refratários. É robusto, tem custo relativamente baixo para seu desempenho e possui excelente estabilidade térmica.

Molibdênio (Até ~1700°C)

O molibdênio (Mo) é um metal refratário valorizado por sua resistência a altas temperaturas e sua pureza excepcional. É a escolha ideal para processos onde qualquer contaminação por carbono dos elementos de grafite seria prejudicial à amostra.

Dissiliceto de Molibdênio (MoSi₂) (Até 1700°C)

Os elementos de MoSi₂ são conhecidos por sua capacidade de operar em altas temperaturas. Embora muito comuns em fornos aquecidos a ar devido a uma camada protetora de sílica que se forma em sua superfície, eles também são usados em ambientes a vácuo devido ao seu alto desempenho.

Carbeto de Silício (SiC) (Até 1400°C)

O Carbeto de Silício é um elemento de aquecimento durável e confiável para aplicações de temperatura média. É mecanicamente forte e oferece uma longa vida útil para processos que não exigem as temperaturas extremas do grafite ou do molibdênio.

Fios Resistivos Metálicos (Até 1200°C)

Ligas como níquel-cromo (NiCr) ou ferro-cromo-alumínio (FeCrAl) são usadas em forma de fio ou barra para aplicações a vácuo de temperatura mais baixa. São soluções econômicas para processos como recozimento, têmpera e brasagem.

Compreendendo os Compromissos Críticos

A seleção de um elemento é um exercício de equilíbrio entre requisitos concorrentes. Não existe um material "melhor", apenas o mais apropriado para a tarefa.

Compatibilidade Atmosférica

Este é, sem dúvida, o fator mais crítico em um forno a vácuo. O molibdênio não pode ser exposto ao oxigênio em altas temperaturas, pois oxidará rapidamente; ele é exclusivo para alto vácuo ou atmosferas de hidrogênio puro e seco. O grafite também é usado apenas no vácuo ou em gás inerte, pois entraria em combustão no ar.

Risco de Contaminação do Material

O elemento de aquecimento pode influenciar a pureza do produto final. Elementos de grafite podem liberar gases ou soltar partículas microscópicas de carbono, o que pode ser um problema crítico na pesquisa de semicondutores ou ligas de grau médico. O molibdênio é excepcionalmente limpo, tornando-o uma escolha superior para trabalhos de alta pureza.

Durabilidade e Vida Útil

A vida operacional de um elemento é afetada pela ciclagem térmica (aquecimento e resfriamento) e pela pureza do vácuo ou do gás do processo. Contaminantes que vazam para a câmara podem reduzir drasticamente a vida útil de elementos sensíveis como o molibdênio.

Projeto Físico e Uniformidade

Os elementos podem ser montados como hastes dispostas radialmente ao redor da zona de aquecimento ou como painéis nas paredes e na porta. Essa disposição é projetada para fornecer o campo de temperatura mais uniforme possível, garantindo que toda a peça de trabalho receba a mesma quantidade de calor.

Fazendo a Escolha Certa para Sua Aplicação

Baseie sua decisão no objetivo principal do seu trabalho de processamento de materiais.

- Se seu foco principal for processamento em temperatura ultra-alta (>1700°C): O grafite é a escolha padrão, desde que seu processo e material possam tolerar um ambiente rico em carbono.

- Se seu foco principal for processamento de alta pureza em alto vácuo (<1700°C): O molibdênio é o elemento ideal devido à sua limpeza e estabilidade no vácuo.

- Se seu foco principal for aplicações de médio alcance de propósito geral (<1400°C): O Carbeto de Silício (SiC) e os fios resistivos metálicos oferecem uma solução econômica e altamente confiável.

Em última análise, selecionar o elemento de aquecimento correto é o passo fundamental para garantir que seu forno a vácuo forneça os resultados precisos, repetíveis e limpos que seu trabalho exige.

Tabela de Resumo:

| Elemento de Aquecimento | Faixa de Temperatura Máxima | Aplicações Principais |

|---|---|---|

| Grafite | Até 2200°C (estende-se a 3000°C) | Sinterização de cerâmicas, metais refratários |

| Molibdênio | Até ~1700°C | Processos de alta pureza, ambientes a vácuo |

| Dissiliceto de Molibdênio | Até 1700°C | Aplicações de alta temperatura, vácuo e ar |

| Carbeto de Silício | Até 1400°C | Temperatura média, processos duráveis |

| Fios Resistivos Metálicos | Até 1200°C | Recozimento, têmpera, brasagem |

Está com dificuldades para selecionar o elemento de aquecimento correto para o forno a vácuo do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar seu processamento de materiais com fornos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje