Na síntese de diamantes por MPCVD, uma mistura precisa de gases específicos é o elemento fundamental de todo o processo. Os gases mais comuns utilizados são uma fonte de carbono, tipicamente metano (CH4), e um vasto excesso de hidrogênio (H2). Para ajustar o processo de crescimento e as propriedades finais do cristal, pequenas quantidades controladas de outros gases, como nitrogênio (N2) e oxigênio (O2), também são introduzidas estrategicamente no plasma.

Embora o metano forneça os átomos de carbono para construir o diamante, o hidrogênio é o verdadeiro motor do processo. Ele remove seletivamente o carbono não-diamante indesejável e cria as superfícies ativas necessárias para o crescimento de monocristais de alta qualidade.

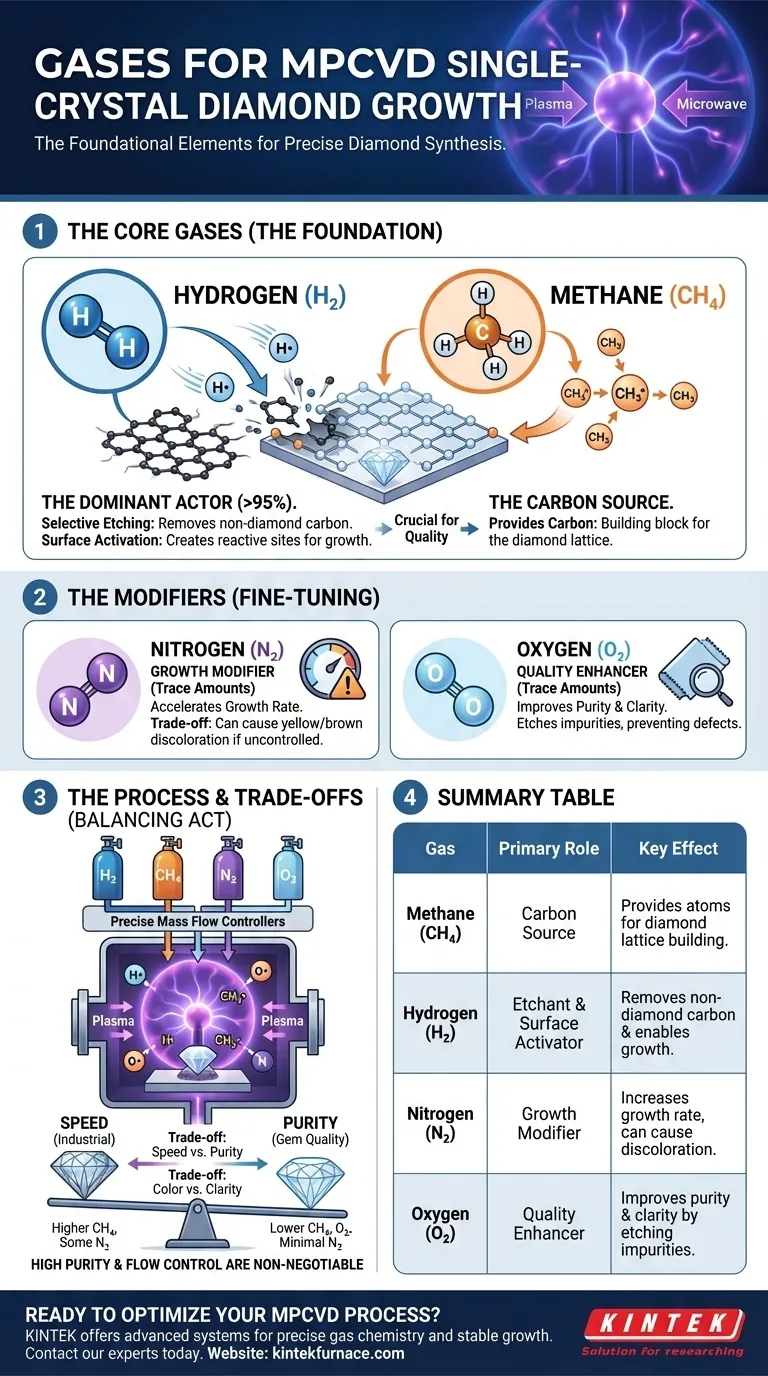

O Papel de Cada Gás no Ambiente de Plasma

Em um sistema MPCVD (Deposição Química de Vapor em Plasma de Micro-ondas), as micro-ondas energizam a mistura de gases em um plasma — um estado altamente reativo de fragmentos atômicos e moleculares. Cada gás desempenha um papel distinto e crítico neste ambiente.

A Fonte de Carbono: Metano (CH4)

O metano é o principal fornecedor de carbono, o bloco de construção do diamante.

A intensa energia do plasma de micro-ondas decompõe as moléculas estáveis de CH4 em radicais reativos contendo carbono, como o CH3. Esses fragmentos são as espécies que realmente se incorporam na rede cristalina do diamante sobre o cristal semente.

O Ator Dominante: Hidrogênio (H2)

O hidrogênio geralmente constitui mais de 95% da mistura de gases e serve a duas funções essenciais.

Primeiro, o hidrogênio atômico (H) do plasma realiza a remoção seletiva (etching). Ele remove agressivamente qualquer carbono grafítico ou amorfo (não-diamante) que se forma inadvertidamente na superfície em crescimento. Esta etapa de purificação é crucial para alcançar uma estrutura de monocristal pura.

Em segundo lugar, o hidrogênio ativa a superfície de crescimento. Ele termina a superfície do diamante, criando uma plataforma estável. O hidrogênio atômico pode então abstrair um átomo de hidrogênio da superfície, criando uma "ligação pendente" reativa onde um radical de carbono (como o CH3) pode se ligar e continuar o crescimento da rede.

O Modificador de Crescimento: Nitrogênio (N2)

O nitrogênio é frequentemente adicionado em quantidades muito pequenas e deliberadas (partes por milhão) para influenciar as características de crescimento.

Seu efeito principal é acelerar a taxa de crescimento do cristal, o que é uma vantagem comercial significativa. O nitrogênio pode promover a formação de locais de crescimento específicos na superfície do cristal, acelerando a incorporação de carbono.

O Aprimorador de Qualidade: Oxigênio (O2)

Traços de oxigênio também podem ser adicionados à mistura de gases para melhorar a qualidade final e a eficiência do crescimento.

Assim como o hidrogênio, as espécies contendo oxigênio (como os radicais O e OH) são altamente eficazes na remoção de impurezas de carbono não-diamante. Isso pode ampliar a faixa de condições para um crescimento estável e ajudar a produzir diamantes mais claros e incolores, prevenindo a formação de defeitos.

Compreendendo as Compensações e o Controle

O sucesso do crescimento de diamantes por MPCVD depende do equilíbrio preciso das proporções desses gases, pois cada um introduz uma compensação crítica.

A Proporção Metano-para-Hidrogênio

Esta proporção é o parâmetro de controle mais fundamental. Uma concentração maior de metano leva a um crescimento mais rápido, mas aumenta o risco de formação de diamante policristalino ou grafite de menor qualidade. Uma concentração menor produz cristais de maior pureza, mas a uma taxa muito mais lenta e menos econômica.

A Faca de Dois Gumes do Nitrogênio

Embora o nitrogênio aumente a velocidade de crescimento, ele também é a impureza mais comum no diamante. Se muito nitrogênio for incorporado na rede cristalina, ele confere uma cor amarela ou marrom indesejável. Controlar sua concentração é a chave para equilibrar velocidade com qualidade de gema.

A Importância da Pureza e do Fluxo

Todo o processo é extremamente sensível a contaminantes. Gases fonte de alta pureza e controladores de fluxo mássico precisos são inegociáveis. Os sistemas de vácuo não servem apenas para criar um ambiente de baixa pressão, mas para garantir que vazamentos atmosféricos ou impurezas não perturbem o delicado equilíbrio químico dentro da câmara.

Otimizando a Mistura de Gases para o Seu Objetivo

A composição ideal do gás não é uma fórmula única, mas sim adaptada ao resultado desejado do crescimento do diamante.

- Se o seu foco principal for a velocidade máxima de crescimento para aplicações industriais: Uma concentração maior de metano e uma adição controlada de nitrogênio são frequentemente empregadas para priorizar o volume.

- Se o seu foco principal for a mais alta pureza e qualidade de gema incolor: Uma menor proporção de metano para hidrogênio é usada, muitas vezes com uma pequena quantidade de oxigênio e nitrogênio mínimo ou nenhum, para priorizar a perfeição sobre a velocidade.

- Se o seu foco principal for a criação de diamantes coloridos específicos (por exemplo, amarelos): Uma quantidade deliberada e precisamente gerenciada de nitrogênio é introduzida no fluxo de gás durante todo o ciclo de crescimento.

Em última análise, dominar o MPCVD é uma questão de dominar a química complexa deste ambiente de gás reativo.

Tabela de Resumo:

| Gás | Papel Principal | Efeito Chave no Crescimento |

|---|---|---|

| Metano (CH₄) | Fonte de Carbono | Fornece átomos para a construção da rede cristalina do diamante. |

| Hidrogênio (H₂) | Agente de Remoção e Ativador de Superfície | Remove carbono não-diamante e possibilita o crescimento. |

| Nitrogênio (N₂) | Modificador de Crescimento | Aumenta a taxa de crescimento, mas pode causar descoloração. |

| Oxigênio (O₂) | Aprimorador de Qualidade | Melhora a pureza e a clareza através da remoção de impurezas. |

Pronto para Otimizar Seu Processo MPCVD?

Dominar a química precisa dos gases é a chave para o crescimento bem-sucedido de monocristais de diamante. O sistema MPCVD certo fornece o ambiente estável e controlável necessário para este equilíbrio delicado.

Os sistemas MPCVD avançados da KINTEK são projetados para este desafio exato. Aproveitando nossas excepcionais capacidades internas de P&D e fabricação, fornecemos aos laboratórios soluções robustas com:

- Controle de Fluxo Mássico Preciso para gerenciamento preciso da mistura de gases.

- Ambientes de Plasma Estáveis essenciais para um crescimento consistente e de alta qualidade.

- Personalização Profunda para adaptar o sistema aos seus objetivos exclusivos de pesquisa ou produção, quer você priorize velocidade, pureza ou propriedades específicas do cristal.

Vamos discutir como podemos ajudá-lo a alcançar seus objetivos de síntese de diamantes.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica