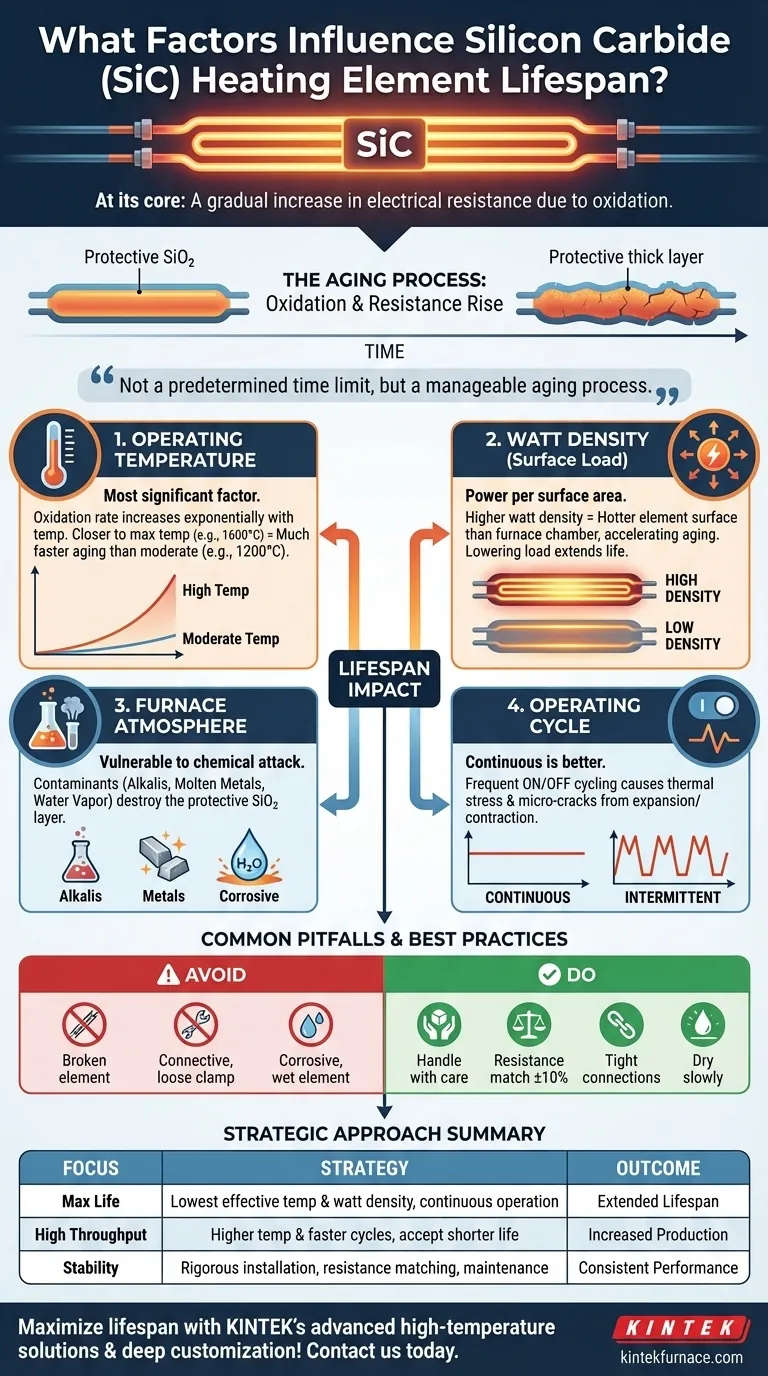

Em sua essência, a vida útil de um elemento de aquecimento de carboneto de silício (SiC) é determinada pela taxa na qual sua resistência elétrica aumenta através da oxidação. Este processo de envelhecimento não é fixo; ele é diretamente acelerado ou retardado por alguns fatores operacionais e ambientais críticos. As principais influências são a temperatura de operação, a densidade de watt (carga superficial), a composição química da atmosfera do forno e a natureza do ciclo de operação.

O desafio central na gestão da vida útil do elemento SiC é controlar o processo lento e inevitável de oxidação. Embora esses elementos sejam projetados para calor extremo, sua longevidade é um resultado direto de quão bem você gerencia seu ambiente operacional e carga elétrica, e não um limite de tempo predeterminado.

O Processo Fundamental de Envelhecimento: Oxidação

O carboneto de silício não "queima" simplesmente como uma lâmpada. Em vez disso, ele envelhece através de um processo químico previsível.

A Camada de Óxido Protetora e Limitante

Quando aquecido na presença de oxigênio, a superfície do elemento SiC forma uma fina camada protetora de dióxido de silício (SiO₂). Esta camada é crucial, pois protege o SiC subjacente da oxidação rápida e destrutiva.

No entanto, esta camada de SiO₂ é menos condutora eletricamente do que o material SiC. À medida que o elemento é usado ao longo do tempo, esta camada se torna mais espessa lentamente, fazendo com que a resistência elétrica total do elemento aumente.

Atingindo o Fim da Vida Útil

Um elemento é tipicamente considerado no fim de sua vida útil quando sua resistência aumentou a um ponto em que a fonte de alimentação disponível não consegue mais fornecer tensão suficiente para atingir a temperatura de operação desejada. Este é um declínio gradual, não uma falha súbita.

Fatores Chave que Controlam a Vida Útil do Elemento

Você pode influenciar diretamente a taxa deste processo de envelhecimento controlando várias variáveis chave.

Temperatura de Operação

Este é o fator mais significativo. A taxa de oxidação aumenta exponencialmente com a temperatura. Operar um elemento mais próximo de sua temperatura máxima nominal (por exemplo, 1600°C) fará com que ele envelheça muito mais rápido do que operá-lo a uma temperatura mais moderada (por exemplo, 1200°C).

Densidade de Watt (Carga Superficial)

A densidade de watt é a quantidade de energia carregada na área da superfície do elemento (watts por polegada quadrada ou cm²). Uma densidade de watt mais alta significa que o elemento deve operar mais quente para dissipar essa energia no forno.

Mesmo no mesmo forno, um elemento com alta densidade de watt terá uma temperatura de superfície significativamente mais quente do que a temperatura da câmara do forno, acelerando seu envelhecimento. Reduzir a densidade de watt é uma estratégia chave para prolongar a vida útil.

Atmosfera do Forno e Contaminação

O ambiente químico dentro do forno tem um impacto profundo. Embora os elementos de SiC sejam robustos, eles são vulneráveis a ataques químicos específicos que podem destruir a camada protetora de SiO₂ ou corroer o próprio elemento.

Contaminantes comuns incluem:

- Óxidos Alcalinos e Alcalino-Terrosos: Estes reagem com o SiC a temperaturas acima de 1300°C, formando silicatos que degradam o elemento.

- Metais Fundidos: O contato direto com certos metais fundidos como cobalto, níquel e ferro pode levar a uma corrosão rápida.

- Vapor de Água: O excesso de vapor de água pode acelerar o processo de oxidação, aumentando a taxa de ganho de resistência.

Ciclo de Operação (Contínuo vs. Intermitente)

A operação contínua a uma temperatura estável é muito menos prejudicial do que o ciclo intermitente (liga/desliga). Cada vez que o elemento esfria e aquece, a expansão e contração térmica criam estresse mecânico no elemento e em sua camada de óxido protetora, potencialmente causando microfissuras que expõem SiC fresco à oxidação.

Armadilhas Comuns e Melhores Práticas de Instalação

A falha prematura é frequentemente causada por erros evitáveis durante a instalação e manuseio, em vez do próprio processo de envelhecimento.

O Fator Fragilidade

Os elementos de SiC são cerâmicos e, portanto, duros, mas muito frágeis. Devem ser manuseados com extremo cuidado durante a instalação e não podem ser submetidos a choques mecânicos ou estresse. Deixar cair um elemento ou forçá-lo em aberturas desalinhadas do forno causará sua falha.

A Importância da Correspondência de Resistência

Para aquecimento uniforme e carga balanceada, todos os elementos em uma única zona de controle devem ter valores de resistência semelhantes, tipicamente dentro de uma tolerância de +/- 10%. Se um elemento novo e de baixa resistência for misturado com elementos antigos e de alta resistência, o novo elemento atrairá uma parcela desproporcional da energia, superaquecerá e falhará rapidamente.

Integridade da Conexão Elétrica

Certifique-se de que as braçadeiras e as tiras de conexão façam contato firme e limpo com as extremidades aluminizadas do elemento. Uma conexão frouxa pode causar arco elétrico, que superaquecerá e destruirá o ponto de conexão, levando à falha do elemento.

Contaminação por Umidade

Os elementos devem ser armazenados em local seco. Se absorverem umidade, devem ser secos lentamente aquecendo-os a uma baixa temperatura (cerca de 100-200°C) por várias horas antes de aumentar a potência total. Aquecer rapidamente um elemento úmido pode fazer com que ele rache.

Maximizando a Vida Útil: Uma Abordagem Estratégica

Seus objetivos operacionais determinarão sua estratégia para gerenciar a vida útil do elemento.

- Se seu foco principal é a vida útil máxima do elemento: Opere na temperatura e densidade de watt mais baixas e eficazes para seu processo, e favoreça a operação contínua em vez de ciclos frequentes.

- Se seu foco principal é alta produtividade: Aceite que operar em temperaturas mais altas e com ciclos mais rápidos encurtará a vida útil do elemento e orce para substituições mais frequentes de acordo.

- Se seu foco principal é o processamento em atmosferas agressivas: Esteja vigilante na identificação e mitigação de fontes de contaminantes químicos e certifique-se de que seu forno esteja bem ventilado.

- Se seu foco principal é a estabilidade operacional: Implemente um protocolo rigoroso de instalação e manutenção, focando no manuseio cuidadoso, correspondência de resistência e conexões elétricas seguras.

Em última análise, ver seus elementos de aquecimento como ativos gerenciáveis, em vez de simples consumíveis, é a chave para maximizar seu valor e desempenho.

Tabela Resumo:

| Fator | Impacto na Vida Útil |

|---|---|

| Temperatura de Operação | Temperaturas mais altas aceleram exponencialmente a oxidação, reduzindo a vida útil |

| Densidade de Watt | O aumento da carga superficial eleva a temperatura, acelerando o envelhecimento |

| Atmosfera do Forno | Contaminantes como álcalis e umidade podem degradar a camada protetora de óxido |

| Ciclo de Operação | Ciclos frequentes de liga/desliga causam estresse térmico, encurtando a vida útil |

Maximize a vida útil de seus elementos de aquecimento de carboneto de silício com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, ajudando você a controlar fatores como temperatura e atmosfera para uma vida útil mais longa do elemento e maior eficiência. Não deixe que falhas prematuras o atrasem – entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas