Para o tratamento térmico a vácuo, a escolha do gás de resfriamento é ditada pela reatividade química do material em altas temperaturas. O gás correto garante um resfriamento rápido para atingir a estrutura metalúrgica desejada sem causar reações superficiais prejudiciais. Para a maioria dos aços, o nitrogênio de alta pureza é o padrão, enquanto metais reativos como ligas de titânio exigem o uso de um gás verdadeiramente inerte como o argônio para evitar a fragilização.

O desafio central na têmpera a vácuo é equilibrar a velocidade de resfriamento com a inércia química. Sua seleção de gás deve extrair calor rapidamente para atingir a dureza e microestrutura necessárias, ao mesmo tempo em que é não reativo com a liga específica que está sendo tratada em temperaturas elevadas.

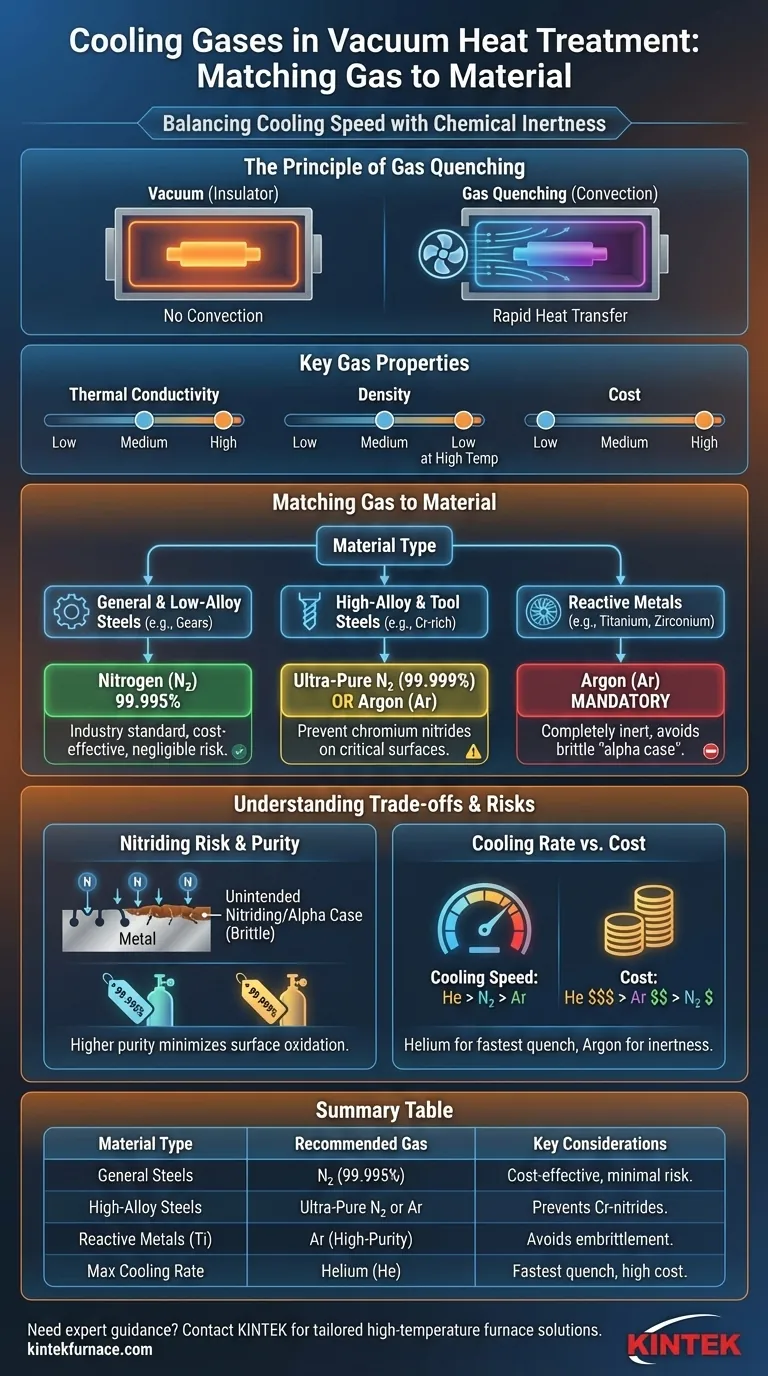

O Princípio da Têmpera a Gás

Por Que um Gás é Necessário

Um equívoco comum é que o vácuo em si proporciona resfriamento. Na realidade, o vácuo é um excelente isolante, tornando a transferência de calor por convecção impossível e a radiação ineficiente em temperaturas mais baixas.

Para atingir o resfriamento rápido (têmpera) necessário para formar microestruturas específicas, como martensita no aço, um gás inerte ou não reativo é introduzido sob alta pressão (tipicamente de 2 a 20 bar). Um ventilador potente circula este gás, permitindo uma transferência de calor convectiva rápida e uniforme a partir dos componentes quentes.

Propriedades Chave dos Gases de Têmpera

A escolha entre os gases depende de algumas propriedades principais:

- Condutividade Térmica: Quão eficazmente um gás pode absorver e transferir calor. O hélio é o mais condutor, seguido pelo nitrogênio, sendo o argônio o menos condutor das opções comuns.

- Densidade: Gases mais densos como o argônio exigem mais potência do ventilador para circular na mesma velocidade em comparação com gases mais leves como nitrogênio ou hélio.

- Reatividade Química: Este é o fator mais crítico. Embora o nitrogênio seja em grande parte inerte, ele pode reagir com certos elementos em altas temperaturas. Argônio e hélio são verdadeiramente inertes e não reagirão com nenhum material.

- Custo: O nitrogênio é o mais econômico, o argônio é moderadamente caro e o hélio é um gás premium de alto custo.

Combinando o Gás com o Material

Para Aços Comuns e de Baixa Liga

Nitrogênio (N₂) com pureza de 99,995% ou superior é o padrão da indústria para estes materiais.

Ele oferece um bom equilíbrio entre desempenho de resfriamento e custo-benefício. Para a grande maioria dos aços, o risco de formação de nitretos indesejados durante a fase de resfriamento rápido é insignificante.

Para Aços de Alta Liga e Ferramentas

Para aços com altas concentrações de elementos de liga como cromo (Cr), a escolha se torna mais sutil.

Estes elementos podem ter uma alta afinidade pelo nitrogênio, potencialmente formando nitretos de cromo na superfície. Para mitigar isso, utiliza-se nitrogênio de ultra-alta pureza (99,999%) para reduzir impurezas, ou troca-se para argônio (Ar) para componentes críticos onde nenhuma reação superficial é tolerável.

Para Metais Reativos e Não Ferrosos

Esta categoria inclui materiais como titânio (Ti), zircônio (Zr) e certas ligas de alto teor de alumínio.

O uso de nitrogênio para estes materiais é estritamente proibido. O titânio, por exemplo, reagirá facilmente com nitrogênio em temperaturas de têmpera para formar uma camada superficial dura e quebradiça conhecida como "alpha case", que degrada severamente as propriedades mecânicas do componente, especialmente a vida à fadiga.

Para estes metais reativos, o argônio (Ar) de alta pureza é obrigatório, pois é completamente inerte.

Compreendendo as Compensações e Riscos

O Perigo da Nitretação Não Intencional

O principal risco de usar o gás errado é a nitretação. Isso ocorre quando átomos de nitrogênio do gás de têmpera se difundem para a superfície do metal, formando compostos de nitreto duros e quebradiços.

Esta camada superficial indesejada pode levar a rachaduras prematuras, redução da ductilidade e falha catastrófica sob carga. É exatamente por isso que o argônio é essencial para metais reativos.

Taxa de Resfriamento vs. Custo

Sua escolha afeta diretamente as taxas de resfriamento. Com todos os outros fatores (pressão, velocidade do ventilador) iguais, o hélio fornece a têmpera mais rápida, seguido pelo nitrogênio e depois pelo argônio.

No entanto, esse desempenho tem um preço. O custo extremo do hélio o reserva para aplicações onde a velocidade máxima de resfriamento é a única prioridade, como a têmpera de seções transversais extremamente grandes. O nitrogênio oferece o melhor valor geral, enquanto o argônio é escolhido por sua inércia, aceitando uma taxa de resfriamento ligeiramente mais lenta como compensação.

O Papel da Pureza do Gás

O percentual de pureza (por exemplo, 99,995%) é crucial porque define o nível de impurezas como oxigênio (O₂) e vapor de água (H₂O).

Mesmo pequenas quantidades dessas impurezas podem causar oxidação superficial nas peças quentes, comprometendo o acabamento e a integridade da superfície. O uso de um gás de maior pureza minimiza esse risco e garante um acabamento limpo e brilhante, que é um dos principais benefícios do tratamento térmico a vácuo.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser baseada nos requisitos metalúrgicos do material que você está processando.

- Se o seu foco principal for o tratamento econômico de aços comuns: Nitrogênio de alta pureza (99,995%) é o padrão da indústria, oferecendo o melhor equilíbrio entre desempenho e custo.

- Se você estiver tratando aços de alta liga ou ferramentas sensíveis: Use nitrogênio de ultra-alta pureza (99,999%) ou mude para argônio para eliminar qualquer risco de formação de nitreto em superfícies críticas.

- Se você estiver processando materiais reativos como titânio ou zircônio: Você deve usar argônio de alta pureza para prevenir a fragilização catastrófica da superfície.

- Se alcançar a taxa de resfriamento máxima absoluta for inegociável: O hélio de alta pressão é o gás de têmpera mais eficaz, mas seu alto custo deve ser justificado pelas demandas da aplicação.

A escolha do gás de têmpera correto é fundamental para garantir a integridade metalúrgica e o desempenho do componente final.

Tabela de Resumo:

| Tipo de Material | Gás Recomendado | Considerações Chave |

|---|---|---|

| Aços Comuns e de Baixa Liga | Nitrogênio de Alta Pureza (99,995%) | Econômico, risco mínimo de nitreto |

| Aços de Alta Liga e Ferramentas | Nitrogênio de Ultra-Alta Pureza (99,999%) ou Argônio | Previne a formação de nitreto de cromo |

| Metais Reativos (ex: Titânio) | Argônio de Alta Pureza | Evita fragilização por alpha case |

| Aplicações de Taxa Máxima de Resfriamento | Hélio | Têmpera mais rápida, custo alto |

Precisa de orientação especializada na seleção do gás de resfriamento correto para seu tratamento térmico a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar resultados metalúrgicos ótimos e a evitar erros dispendiosos. Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais