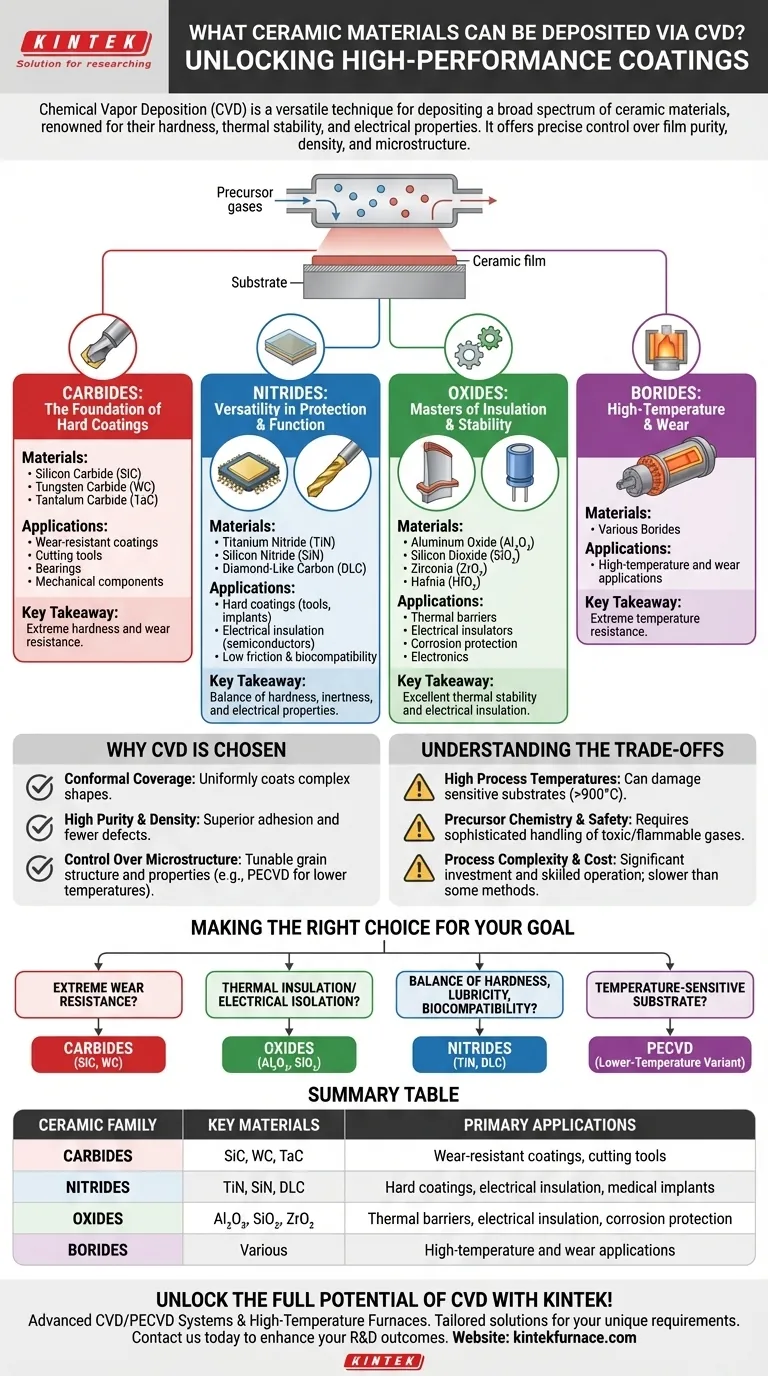

Em sua essência, a Deposição Química de Vapor (CVD) é uma técnica excepcionalmente versátil, capaz de depositar um vasto espectro de materiais cerâmicos de alto desempenho. As famílias mais comuns incluem carbonetos (como carbeto de silício), nitretos (como nitreto de titânio), óxidos (como óxido de alumínio) e borretos. Esses materiais são fundamentais para criar filmes finos e revestimentos valorizados por sua dureza excepcional, estabilidade térmica e propriedades elétricas específicas.

O verdadeiro poder da CVD reside não apenas na *variedade* de cerâmicas que pode depositar, mas em sua capacidade de controlar com precisão a pureza, a densidade e a microestrutura do filme. Isso permite que os engenheiros ajustem as propriedades de um material para resolver um desafio específico de desempenho, desde a resistência ao desgaste em ferramentas de corte até o isolamento elétrico em microchips.

As Principais Famílias de Cerâmicas Depositadas por CVD

CVD não é um processo único, mas uma família de técnicas que utilizam reações químicas a partir de precursores gasosos para formar um filme sólido em um substrato. Este método é ideal para criar camadas cerâmicas densas e de alta pureza.

Carbonetos: A Base dos Revestimentos Duros

Carbonetos são compostos de carbono com um elemento menos eletronegativo, conhecidos por sua dureza extrema e resistência ao desgaste.

Materiais como Carbeto de Silício (SiC), Carbeto de Tungstênio (WC) e Carbeto de Tântalo (TaC) são pilares do processamento CVD. São frequentemente usados como revestimentos protetores em ferramentas de corte, rolamentos e outros componentes sujeitos a intenso desgaste mecânico.

Nitretos: Versatilidade em Proteção e Função

Os nitretos oferecem um equilíbrio fantástico de propriedades, incluindo dureza, inércia química e características elétricas úteis.

O Nitreto de Titânio (TiN) é um exemplo clássico, fornecendo um revestimento duro e de cor dourada para ferramentas e implantes médicos. O Nitreto de Silício (SiN) é um dielétrico isolante crítico na indústria de semicondutores, enquanto o Carbono Amorfo Semelhante ao Diamante (DLC), muitas vezes contendo nitrogênio, oferece uma combinação única de dureza e baixo atrito.

Óxidos: Mestres do Isolamento e Estabilidade

As cerâmicas de óxido são definidas por sua excelente estabilidade térmica e propriedades de isolamento elétrico, tornando-as indispensáveis em eletrônica e aplicações de alta temperatura.

A CVD é usada para depositar filmes como Óxido de Alumínio (Al2O3 ou Alumina), Dióxido de Silício (SiO2), Zircônia (ZrO2) e Hafnia (HfO2). Estes servem como barreiras térmicas, isolantes elétricos e camadas protetoras contra corrosão.

Por Que a CVD é Escolhida para Deposição de Cerâmica

Embora existam outros métodos, a CVD oferece vantagens exclusivas para a criação de filmes cerâmicos de alto desempenho. A escolha de usar CVD é frequentemente impulsionada pela necessidade de uma qualidade de filme superior que outros processos não conseguem atingir.

Cobertura Conforme em Formas Complexas

Como os precursores estão em fase gasosa, eles podem penetrar e revestir uniformemente superfícies altamente complexas e intrincadas. Essa "cobertura conforme" é uma vantagem chave sobre técnicas de linha de visão como a Deposição Física de Vapor (PVD).

Alta Pureza e Densidade

A reação química controlada na superfície do substrato produz filmes excepcionalmente puros e densos. Isso resulta em adesão superior e menos defeitos, levando a um desempenho mais confiável em aplicações exigentes.

Controle Sobre a Microestrutura

Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e composição do gás, os operadores podem ajustar a estrutura de grãos e as propriedades do filme final. Variantes como a CVD Assistida por Plasma (PECVD) usam plasma para permitir a deposição em temperaturas mais baixas, ampliando a gama de materiais de substrato compatíveis.

Entendendo as Compensações

Apesar de seu poder, a CVD não é uma solução universal. Entender suas limitações é crucial para tomar uma decisão informada.

Altas Temperaturas de Processo

A CVD térmica tradicional frequentemente requer temperaturas muito altas (acima de 900°C) para impulsionar as reações químicas. Isso pode danificar ou deformar substratos sensíveis à temperatura, como certos plásticos ou metais temperados.

Química e Segurança dos Precursores

Os produtos químicos gasosos (precursores) usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados e caros, sistemas de manuseio de gás e tratamento de exaustão.

Complexidade e Custo do Processo

Os reatores CVD são máquinas complexas que exigem um investimento de capital significativo e operadores qualificados. O processo geral pode ser mais lento e mais caro do que métodos de revestimento mais simples, tornando-o mais adequado para aplicações de alto valor onde o desempenho é primordial.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da cerâmica CVD apropriada depende inteiramente do requisito de desempenho primário do seu componente.

- Se o seu foco principal for resistência extrema ao desgaste e dureza: Suas melhores escolhas são carbonetos como Carbeto de Silício (SiC) e Carbeto de Tungstênio (WC).

- Se o seu foco principal for isolamento térmico ou isolamento elétrico: Você deve especificar óxidos como Alumina (Al2O3) ou Dióxido de Silício (SiO2).

- Se o seu foco principal for um equilíbrio entre dureza, lubrificidade e biocompatibilidade: Procure por nitretos como Nitreto de Titânio (TiN) ou Carbono Amorfo Semelhante ao Diamante (DLC).

- Se você estiver revestindo um substrato sensível à temperatura: Você deve investigar variantes de temperatura mais baixa como a CVD Assistida por Plasma (PECVD) para evitar danificar sua peça.

Ao entender essas classes de materiais e suas compensações associadas, você pode alavancar efetivamente a CVD para criar revestimentos cerâmicos de alto desempenho adaptados ao seu desafio de engenharia específico.

Tabela Resumo:

| Família Cerâmica | Materiais Principais | Aplicações Primárias |

|---|---|---|

| Carbonetos | SiC, WC, TaC | Revestimentos resistentes ao desgaste, ferramentas de corte |

| Nitretos | TiN, SiN, DLC | Revestimentos duros, isolamento elétrico, implantes médicos |

| Óxidos | Al2O3, SiO2, ZrO2 | Barreiras térmicas, isolamento elétrico, proteção contra corrosão |

| Borretos | Vários | Aplicações de alta temperatura e desgaste |

Desbloqueie todo o potencial da CVD para o seu laboratório com a KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas para revestimentos cerâmicos. Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações