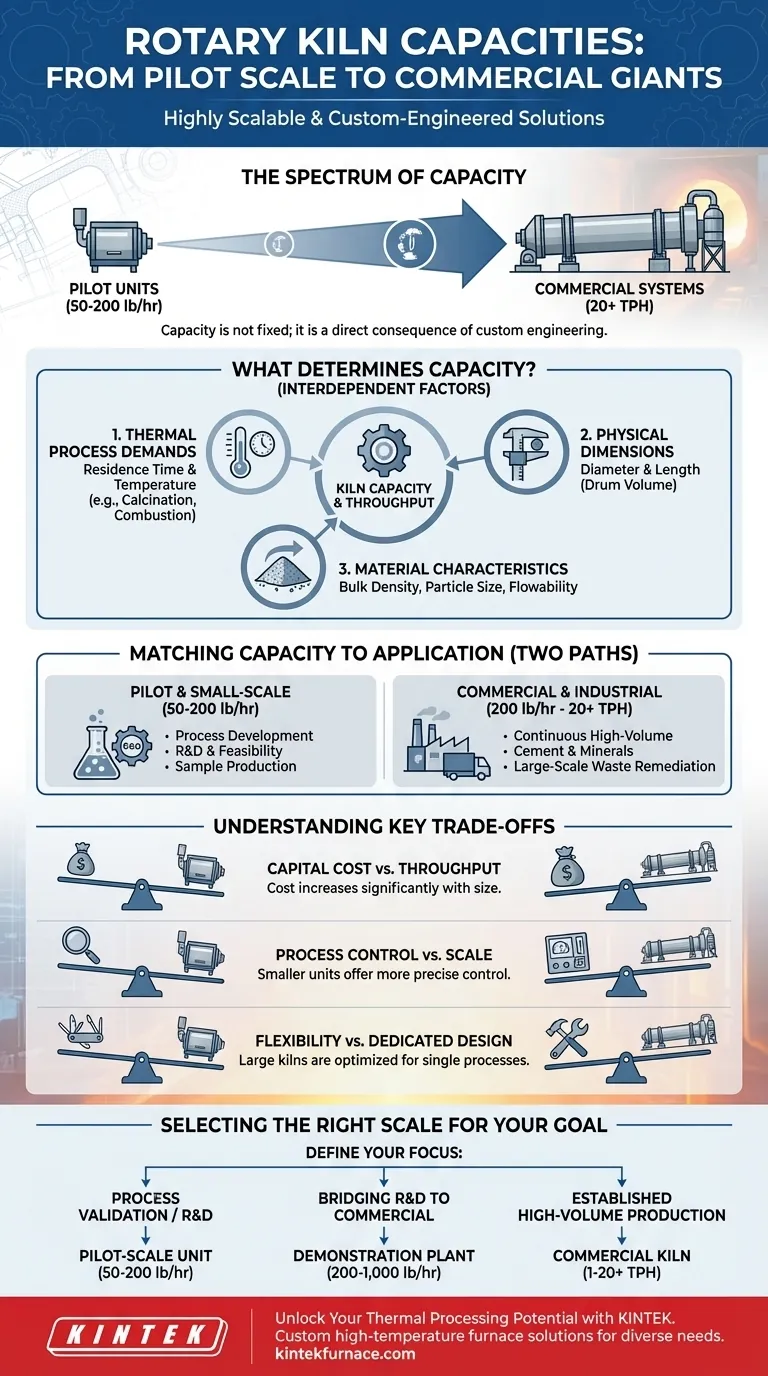

Em sua essência, os fornos rotativos são altamente escaláveis, com capacidades que variam de pequenas unidades piloto processando 50 a 200 libras por hora (lb/h) a sistemas massivos em escala comercial que podem manusear mais de 20 toneladas por hora (TPH). Essa ampla gama existe porque um forno rotativo não é um produto pronto, mas uma peça de equipamento projetada sob medida para um processo térmico específico.

A capacidade de um forno rotativo não é um atributo fixo, mas uma consequência direta de seu projeto. Ele é projetado para atingir uma reação química ou mudança de fase específica para um determinado material, e a vazão necessária é uma variável chave nesse processo de engenharia.

O Que Determina a Capacidade de um Forno Rotativo?

A vazão final de um forno rotativo não é um número arbitrário. É o resultado de vários fatores interdependentes, todos centrados em alcançar a transformação desejada do material que está sendo processado.

As Demandas do Processo Térmico

A função principal de um forno é atuar como um vaso de reação. O processo específico — como calcinação, dessorção térmica ou combustão orgânica — dita as duas variáveis mais críticas: tempo de residência e temperatura.

Um processo que requer um longo tempo de residência a uma temperatura específica terá naturalmente uma vazão menor do que um que pode ser concluído rapidamente.

Dimensões Físicas do Forno

A capacidade está diretamente ligada ao volume físico do tambor do forno. Um diâmetro e comprimento maiores fornecem mais volume, permitindo que mais material seja processado a qualquer momento.

Os engenheiros calculam essas dimensões com base no tempo de residência necessário e na taxa de produção desejada para garantir que o material tenha tempo suficiente no forno para completar sua transformação.

Características do Material

As propriedades da matéria-prima em si são um fator importante. Densidade aparente, tamanho de partícula, teor de umidade e fluidez influenciam a quantidade de material que pode ser alimentada no forno e como ele se comporta dentro do tambor rotativo. Essas características devem ser levadas em consideração no projeto para evitar bloqueios e garantir um processamento eficiente.

Correspondência de Capacidade à Aplicação

A ampla faixa de capacidade permite que os fornos rotativos atendam a necessidades industriais completamente diferentes, desde a pesquisa em estágio inicial até a produção de commodities em larga escala.

Operações Piloto e de Pequena Escala

Fornos na faixa de 50 a 200 lb/h são tipicamente usados para desenvolvimento de processos, pesquisa e desenvolvimento (P&D) e testes de viabilidade. Eles permitem que as empresas validem um processo, testem diferentes materiais e produzam quantidades de amostra sem o enorme investimento de capital de um sistema em grande escala.

Produção Comercial e Industrial

Fornos que processam de 200 lb/h a mais de 20 TPH são os cavalos de batalha da indústria pesada. Essas unidades são construídas para produção contínua e de alto volume em setores como fabricação de cimento, processamento de minerais e remediação de resíduos em larga escala.

Compreendendo as Vantagens e Desvantagens

A seleção de um forno com base na capacidade envolve equilibrar desempenho com custo e flexibilidade. Um forno maior nem sempre é a melhor escolha.

Custo de Capital vs. Vazão

A desvantagem mais óbvia é o custo. O investimento de capital para um forno rotativo de grande capacidade é substancial e aumenta significativamente com o tamanho. Isso inclui não apenas o forno em si, mas também o trabalho de fundação, equipamentos auxiliares e instalação complexa.

Controle de Processo vs. Escala

Embora todos os fornos modernos apresentem controle avançado de temperatura, manter um perfil de temperatura perfeitamente uniforme torna-se mais desafiador à medida que o diâmetro do tambor aumenta. Unidades menores em escala piloto geralmente fornecem um controle mais preciso, o que pode ser crítico para materiais sensíveis e de alto valor.

Projeto Dedicado vs. Flexibilidade

Fornos comerciais em larga escala são quase sempre projetados e otimizados para uma única matéria-prima e processo específicos. Eles são altamente eficientes para essa tarefa, mas carecem da flexibilidade para operar diferentes materiais ou pequenos lotes de teste. Um forno piloto menor oferece muito maior flexibilidade operacional.

Selecionando a Escala Certa para o Seu Projeto

A capacidade correta do forno é aquela que se alinha com seus objetivos técnicos e de negócios específicos.

- Se seu foco principal é validação de processo ou P&D: Uma unidade em escala piloto (50-200 lb/h) oferece o controle e a flexibilidade necessários a um custo gerenciável.

- Se seu foco principal é produção estabelecida e de alto volume: Um forno comercial em larga escala (1-20+ TPH) projetado para seu processo específico é a única maneira de atingir a vazão exigida.

- Se seu foco principal é a ponte entre P&D e comercialização completa: Um forno comercial pequeno (a partir de 200-1.000 lb/h) pode servir como uma planta de demonstração para provar a viabilidade de mercado antes de se comprometer com um investimento maior.

Em última análise, escolher a capacidade certa é definir seu objetivo primeiro e, em seguida, projetar a ferramenta para alcançá-lo.

Tabela Resumo:

| Faixa de Capacidade | Aplicações Típicas | Considerações Chave |

|---|---|---|

| 50-200 lb/h | P&D em escala piloto, validação de processo, testes de viabilidade | Alta flexibilidade, controle preciso, menor custo de capital |

| 200 lb/h a 20+ TPH | Produção comercial, cimento, minerais, remediação de resíduos | Alta vazão, projeto dedicado, maior investimento de capital |

Desbloqueie seu Potencial de Processamento Térmico com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você escalando do piloto para a produção ou precisando de soluções sob medida para seus materiais e processos específicos, podemos ajudá-lo a alcançar eficiência e resultados superiores.

Entre em contato conosco hoje para discutir como nossos fornos rotativos e outros sistemas de forno podem impulsionar seu projeto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas