Para peças com formatos complexos, o benefício principal da cementação a vácuo é sua capacidade excepcional de minimizar a distorção. Isso é alcançado por meio de um aquecimento altamente controlável e um processo de têmpera a gás menos severo, que juntos reduzem os estresses térmicos que causam empenamento em geometrias intrincadas.

A vantagem central da cementação a vácuo reside não apenas na etapa de cementação, mas no controle total do processo que ela proporciona. Ao gerenciar com precisão os ciclos de aquecimento e resfriamento (têmpera), ela resolve o problema fundamental de choque térmico e distorção que afeta peças complexas nos tratamentos térmicos tradicionais.

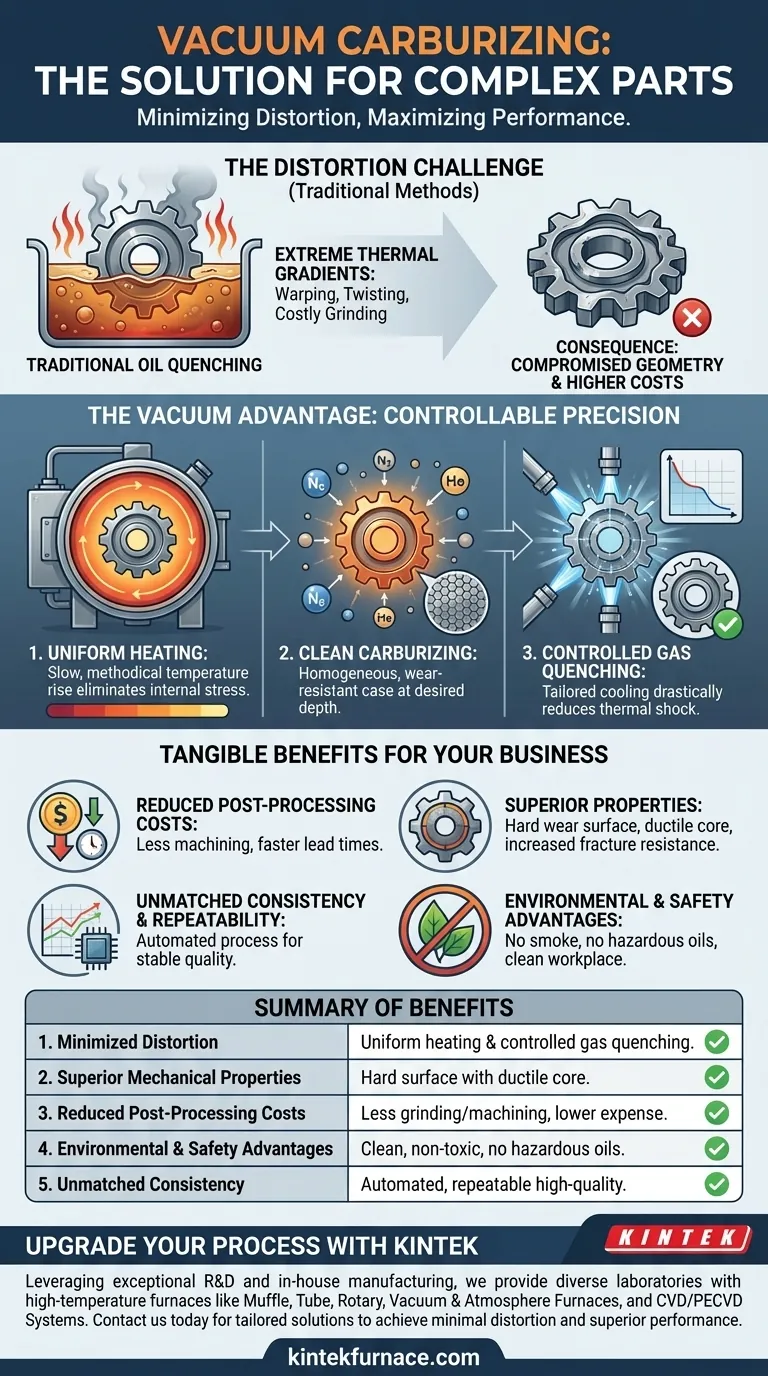

Por Que a Distorção é o Inimigo das Peças Complexas

O Problema com Métodos Tradicionais

A cementação atmosférica tradicional seguida pela têmpera em óleo introduz gradientes térmicos extremos. Quando uma peça quente e complexa é mergulhada em óleo frio, diferentes seções resfriam em taxas muito distintas.

Seções finas esfriam e contraem instantaneamente, enquanto seções espessas permanecem quentes e expandidas. Essa batalha interna de estresse térmico é o que empena, torce e distorce a geometria final da peça.

A Consequência: Custo e Compromisso

Essa distorção força os fabricantes a operações secundárias caras e demoradas. Retificação, endireitamento ou usinagem pesada são frequentemente necessários para trazer a peça de volta à tolerância especificada, adicionando custo significativo e atrasos na produção.

Como a Cementação a Vácuo Resolve o Problema da Distorção

Etapa 1: Aquecimento Preciso e Uniforme

Fornos a vácuo permitem velocidades de aquecimento altamente ajustáveis. Para uma peça complexa, a temperatura pode ser elevada de forma lenta e metódica, garantindo que toda a peça — do seu núcleo mais espesso às suas aletas mais finas — atinja uma temperatura uniforme.

Isso elimina os estresses internos que se acumulam durante a fase inicial de aquecimento, preparando o cenário para um processo estável.

Etapa 2: Cementação Limpa e Homogênea

No ambiente de vácuo, o processo de cementação é excepcionalmente limpo. Isso resulta em uma estrutura metalúrgica superior com uma camada cementada altamente homogênea na profundidade desejada.

Essa uniformidade garante resistência ao desgaste consistente em todas as superfícies da peça, o que é fundamental para componentes com pontos de contato intrincados.

Etapa 3: A Vantagem Crítica da Têmpera a Gás

Em vez de uma têmpera violenta em óleo, a cementação a vácuo utiliza gás de alta pressão (como nitrogênio ou hélio) para resfriar a peça. A pressão e a velocidade desse gás podem ser controladas com precisão.

Isso permite que a taxa de resfriamento seja adaptada especificamente à geometria e ao material da peça. Uma têmpera controlada e menos severa reduz drasticamente o choque térmico, tornando-a o fator mais importante na minimização da distorção.

Compreendendo os Benefícios Tangíveis

Custos de Pós-processamento Reduzidos

Como a distorção é minimizada na fonte, a necessidade de retificação e usinagem corretiva é significativamente reduzida ou mesmo eliminada. Isso se traduz diretamente em custos totais de fabricação mais baixos e prazos de entrega mais rápidos.

Propriedades Mecânicas Superiores

As peças desenvolvem uma superfície dura e resistente ao desgaste, mantendo um núcleo mais macio e dúctil. Essa combinação é ideal para aplicações de alto desempenho, pois o núcleo macio pode absorver choque e estresse de impacto, proporcionando maior resistência à fratura.

Consistência e Repetibilidade Inigualáveis

Todo o processo de cementação a vácuo é geralmente automatizado e controlado por microprocessador. Todos os parâmetros críticos são monitorados e registrados, garantindo que cada peça em um lote — e cada lote subsequente — receba exatamente o mesmo tratamento. Isso garante qualidade estável e repetível.

Vantagens Ambientais e de Segurança

A cementação a vácuo é um processo ambientalmente amigável. Não produz fumaça, emissões de CO2 e elimina a necessidade de gerenciar e descartar óleos de têmpera perigosos, resultando em um ambiente de trabalho limpo e não tóxico.

Fazendo a Escolha Certa Para o Seu Objetivo

A escolha de um processo de tratamento térmico requer o equilíbrio entre a complexidade da peça, os requisitos de desempenho e o custo total.

- Se seu foco principal é minimizar a distorção em peças de alta precisão: A cementação a vácuo com têmpera a gás é a escolha definitiva, pois oferece controle incomparável sobre o ciclo de resfriamento.

- Se seu foco principal é alcançar a maior consistência metalúrgica: A natureza limpa, altamente controlada e repetível do processo a vácuo garante resultados superiores e previsíveis para componentes críticos.

- Se seu foco principal é processar formas simples onde alguma distorção é aceitável: A cementação atmosférica tradicional e a têmpera em óleo podem permanecer uma opção mais econômica para aplicações menos críticas.

Em última análise, investir em cementação a vácuo é uma decisão estratégica para trocar custos de processo mais altos por custos totais de peça mais baixos e desempenho de engenharia superior.

Tabela de Resumo:

| Benefício | Detalhes Principais |

|---|---|

| Distorção Minimizada | Alcançada por aquecimento uniforme e têmpera a gás controlada, reduzindo o empenamento em geometrias intrincadas. |

| Propriedades Mecânicas Superiores | Superfície dura e resistente ao desgaste com um núcleo dúctil para maior resistência à fratura e durabilidade. |

| Custos de Pós-processamento Reduzidos | Menor necessidade de retificação ou usinagem, diminuindo os custos totais de fabricação e prazos de entrega. |

| Vantagens Ambientais e de Segurança | Sem fumaça, emissões de CO2 ou óleos perigosos, garantindo um ambiente de trabalho limpo e não tóxico. |

| Consistência e Repetibilidade Inigualáveis | Processo automatizado com controle por microprocessador para resultados estáveis e de alta qualidade em todos os lotes. |

Atualize seu processo de tratamento térmico com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura, como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar distorção mínima e desempenho superior para peças complexas. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar sua eficiência e reduzir custos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais