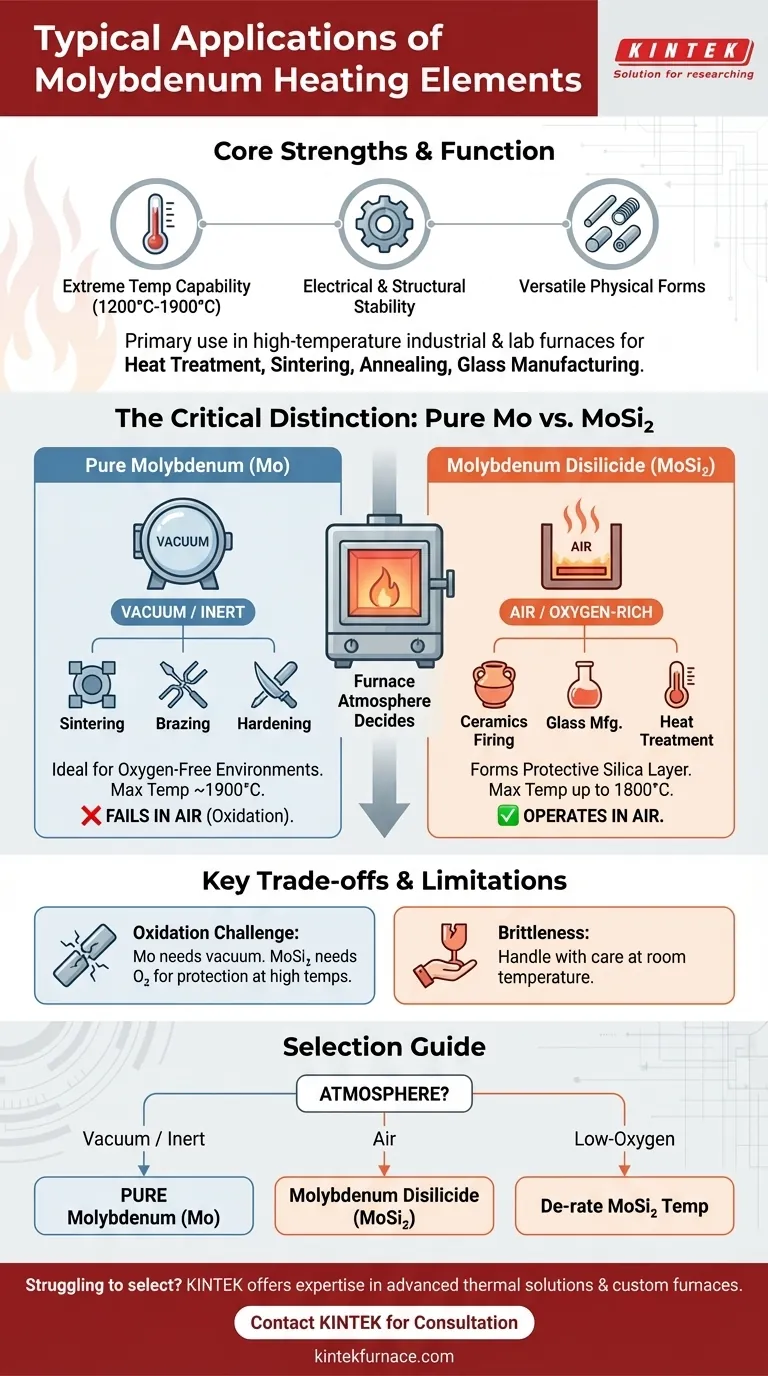

Em resumo, os elementos de aquecimento de molibdênio são usados principalmente em fornos industriais e de laboratório de alta temperatura para processos como tratamento térmico, sinterização, recozimento e fabricação de vidro. Eles são escolhidos por sua capacidade de operar de forma confiável em temperaturas onde ligas de aquecimento comuns, como níquel-cromo, falhariam, tipicamente na faixa de 1200°C a 1900°C.

A decisão central de usar um elemento de aquecimento de molibdênio é impulsionada pela necessidade de estabilidade térmica extrema. No entanto, a escolha entre molibdênio puro (Mo) e dissilíceo de molibdênio (MoSi₂) é ditada inteiramente pela atmosfera operacional do forno, especificamente a presença de oxigênio.

Os Pontos Fortes Centrais dos Aquecedores de Molibdênio

As propriedades do molibdênio o tornam um material fundamental para processos industriais de alta temperatura. Entender esses pontos fortes esclarece por que ele é selecionado em detrimento de outros materiais.

Capacidade de Temperatura Extrema

O molibdênio é um metal refratário com um ponto de fusão excepcionalmente alto de 2623°C (4753°F). Isso permite que os elementos de molibdênio puro atinjam temperaturas operacionais de pico de cerca de 1900°C em ambientes controlados.

As variantes de dissilíceo de molibdênio (MoSi₂) podem operar de forma confiável ao ar em temperaturas de até 1800°C (3272°F), excedendo em muito os limites dos elementos de aquecimento metálicos padrão.

Estabilidade Elétrica e Estrutural

O molibdênio e seus compostos mantêm excelente estabilidade estrutural e resistência elétrica estável sob calor extremo. Isso garante um desempenho de aquecimento consistente e previsível ao longo de longas vidas úteis operacionais.

Ao contrário de alguns materiais, os elementos de MoSi₂ não envelhecem quando operados com alta potência, o que significa que sua resistência não muda significativamente com o tempo, simplificando o controle de energia.

Formas Físicas Versáteis

Esses elementos de aquecimento são fabricados em várias configurações para se adequar a diferentes projetos de fornos. Eles estão comumente disponíveis como fios, hastes, tiras e tubos formados sob medida, proporcionando flexibilidade para os projetistas de equipamentos.

A Distinção Crítica: Mo Puro vs. MoSi₂

O fator mais importante na seleção de um aquecedor de molibdênio é entender a diferença entre sua forma pura e seu composto de dissilíceo. Esta escolha é inegociável e depende da atmosfera do forno.

Molibdênio Puro (Mo): Para Atmosferas a Vácuo ou Inertes

Os elementos de molibdênio puro são o padrão para fornos a vácuo de alta temperatura. Seu alto ponto de fusão e resistência são ideais para processos como endurecimento, brasagem e sinterização de metais onde um ambiente livre de oxigênio é necessário.

A principal limitação do molibdênio puro é sua grave suscetibilidade à oxidação em altas temperaturas, o que o torna inadequado para uso ao ar.

Dissilíceo de Molibdênio (MoSi₂): Para Calor Elevado ao Ar Livre

Os elementos de dissilíceo de molibdênio (MoSi₂) são projetados especificamente para operação em alta temperatura na presença de oxigênio. Eles formam uma camada protetora de sílica (SiO₂) em sua superfície que impede a oxidação adicional.

Esta propriedade única os torna a escolha preferida para uma ampla gama de aplicações industriais, incluindo queima de cerâmica, fabricação de vidro e tratamento térmico em fornos elétricos que operam ao ar.

Entendendo as Compensações e Limitações

Embora potentes, os elementos de aquecimento de molibdênio têm restrições específicas que devem ser respeitadas para uma operação bem-sucedida e segura.

O Desafio da Oxidação

Como notado, o molibdênio puro oxida rápida e catastroficamente ao ar em altas temperaturas. Ele deve ser usado absolutamente em vácuo ou em uma atmosfera de gás inerte protetora.

Para os elementos de MoSi₂, sua temperatura máxima de operação deve ser reduzida em atmosferas com baixo teor de oxigênio. A camada protetora de sílica não pode se formar adequadamente sem oxigênio suficiente, levando à degradação do elemento.

Fragilidade e Manuseio

O molibdênio pode ser quebradiço à temperatura ambiente, exigindo manuseio cuidadoso durante a instalação e manutenção para evitar rachaduras ou quebras.

Fazendo a Escolha Certa para Sua Aplicação

O ambiente operacional do seu forno é o fator mais importante ao selecionar um elemento de aquecimento de molibdênio.

- Se o seu foco principal for processamento de alta temperatura a vácuo ou em gás inerte: Elementos de molibdênio puro (Mo) são o padrão da indústria por sua estabilidade e capacidade de aquecimento.

- Se o seu foco principal for processamento de alta temperatura em atmosfera de ar: Elementos de dissilíceo de molibdênio (MoSi₂) são a escolha correta devido à sua resistência superior à oxidação.

- Se você estiver trabalhando em uma atmosfera especializada com baixo teor de oxigênio: Você deve consultar as especificações do fabricante para reduzir a temperatura máxima de operação dos elementos de MoSi₂ de acordo.

Escolher a variante correta de molibdênio para sua atmosfera específica é a chave para alcançar um desempenho confiável e duradouro em alta temperatura.

Tabela Resumo:

| Aplicação | Tipo de Elemento Recomendado | Requisito Chave de Atmosfera |

|---|---|---|

| Fornos a Vácuo (Brasagem, Sinterização) | Molibdênio Puro (Mo) | Vácuo ou Gás Inerte |

| Processamento de Alta Temperatura ao Ar (Cerâmicas, Vidro) | Dissilíceo de Molibdênio (MoSi₂) | Rico em Oxigênio (Ar) |

| Tratamento Térmico e Recozimento | Depende do Tipo de Forno | Determina a Escolha de Mo vs. MoSi₂ |

Com dificuldades para selecionar o elemento de aquecimento certo para o seu forno de alta temperatura?

A experiência da KINTEK em soluções térmicas avançadas é a sua chave para o sucesso. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos robustos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares e a Vácuo e com Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos — quer você precise da estabilidade a vácuo do molibdênio puro ou da resiliência oxidativa do MoSi₂.

Deixe nossos engenheiros ajudá-lo a alcançar um desempenho confiável e duradouro. Entre em contato com a KINTEL hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade