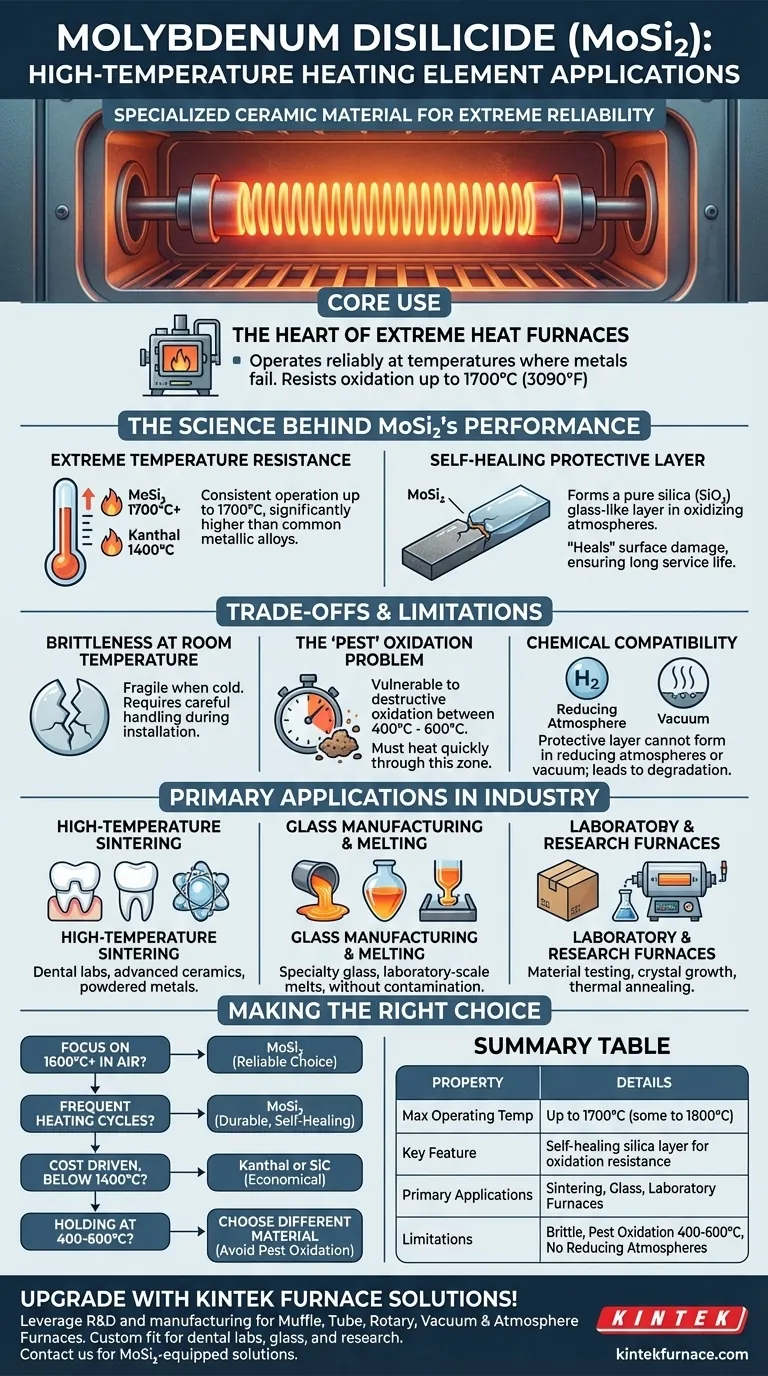

Em sua essência, o Dissiliceto de Molibdênio (MoSi₂) é um material cerâmico especializado usado quase exclusivamente para elementos de aquecimento elétrico de alto desempenho. Sua principal aplicação é em fornos industriais e de laboratório que precisam operar de forma confiável em temperaturas extremas onde os elementos metálicos convencionais falhariam.

O desafio central no aquecimento de alta temperatura é encontrar um material que possa gerar calor intenso sem se destruir por oxidação. O MoSi₂ resolve isso não apenas resistindo a temperaturas de até 1700°C, mas também formando sua própria camada vítrea de autocura que o protege contra danos atmosféricos.

A Ciência por Trás do Desempenho do MoSi₂

Para entender por que o MoSi₂ é escolhido para funções tão exigentes, precisamos analisar suas propriedades químicas e físicas únicas sob calor.

Resistência a Temperaturas Extremas

Os elementos de aquecimento de MoSi₂ podem operar consistentemente em temperaturas de até 1700°C (3090°F), com algumas variantes atingindo 1800°C. Isso é significativamente maior do que a maioria das ligas de aquecimento metálicas comuns, como Kanthal (FeCrAl), que geralmente atingem o máximo em torno de 1400°C.

A Camada Protetora de Autocura

Esta é a propriedade mais crítica do Dissiliceto de Molibdênio. Quando aquecido em uma atmosfera contendo oxigênio, o silício dentro do MoSi₂ reage com o oxigênio para formar uma camada fina, não condutora e altamente estável de sílica (SiO₂) pura, que é essencialmente vidro.

Esta camada de sílica atua como uma barreira protetora, impedindo que o material subjacente sofra oxidação adicional. Se uma rachadura ou descamação se desenvolver na superfície do elemento durante a operação, o MoSi₂ recém-exposto forma imediatamente uma nova camada de sílica, efetivamente "curando" o dano e garantindo uma longa vida útil.

Estabilidade em Atmosferas Oxidantes

Devido a esta camada de sílica de autocura, os elementos de MoSi₂ são projetados especificamente para uso em ar ou outras atmosferas oxidantes. Ao contrário dos materiais que corroem ou se degradam na presença de oxigênio em altas temperaturas, o MoSi₂ prospera, mantendo constantemente seu revestimento protetor.

Entendendo as Compensações e Limitações

Nenhum material é perfeito. Reconhecer as limitações específicas do MoSi₂ é crucial para sua aplicação bem-sucedida e para prevenir falhas prematuras.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas avançadas, o MoSi₂ é muito quebradiço e frágil em temperaturas mais baixas. É suscetível a danos por choque mecânico ou impacto durante o transporte, instalação e partida inicial do forno. Deve-se ter cuidado ao manusear os elementos.

O Problema da Oxidação "Pest"

O MoSi₂ tem uma vulnerabilidade significativa em temperaturas intermediárias, tipicamente entre 400°C e 600°C. Nessa faixa, ele pode sofrer uma forma destrutiva de oxidação acelerada, conhecida como "oxidação pest" (oxidação praga), que pode fazer com que o material se desintegre em pó.

Por esta razão, os elementos de MoSi₂ devem ser aquecidos rapidamente através desta faixa de temperatura. Eles não são adequados para aplicações que exigem permanência por longos períodos dentro desta zona de 400-600°C.

Compatibilidade Química

A camada protetora de sílica pode reagir com certas atmosferas ou materiais. Os elementos de MoSi₂ não são recomendados para uso em atmosferas redutoras (como hidrogênio) ou a vácuo, pois a camada protetora não pode se formar e o material pode se degradar.

Aplicações Primárias na Indústria

Dado o seu perfil único de propriedades e limitações, o MoSi₂ encontrou seu nicho em várias indústrias-chave de alta temperatura.

Fornos de Sinterização de Alta Temperatura

Estes elementos são essenciais em laboratórios de odontologia para sinterização de coroas e pontes de zircônia, um processo que requer calor limpo e preciso de até 1600°C. Eles também são usados para sinterização de outras cerâmicas avançadas e metais em pó.

Fabricação e Fusão de Vidro

As altíssimas temperaturas necessárias para a fusão e processamento de vidro especial tornam o MoSi₂ uma escolha ideal. Os elementos podem ser usados em alimentadores de vidro, canais de alimentação e fornos de fusão em escala laboratorial sem contaminar o vidro.

Fornos de Laboratório e Pesquisa

Laboratórios de pesquisa e desenvolvimento dependem de fornos de caixa e de tubo para teste de materiais, crescimento de cristais e recozimento térmico. Os elementos de MoSi₂ fornecem o ambiente limpo, estável e de alta temperatura necessário para este trabalho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer a correspondência das propriedades do material com suas necessidades operacionais específicas.

- Se o seu foco principal for operar acima de 1600°C em atmosfera de ar: O MoSi₂ é frequentemente a escolha definitiva e mais confiável disponível.

- Se sua aplicação envolve ciclos frequentes de aquecimento e resfriamento: A natureza de autocura da camada de sílica torna o MoSi₂ excepcionalmente durável e duradouro.

- Se o custo for o principal impulsionador e seu processo permanecer abaixo de 1400°C: Alternativas econômicas como Kanthal (FeCrAl) ou Carbeto de Silício (SiC) podem ser mais adequadas.

- Se o seu processo exigir manutenção de temperaturas entre 400°C e 600°C: O MoSi₂ é inadequado devido ao risco de oxidação pest, e um material diferente deve ser escolhido.

Compreender tanto os pontos fortes notáveis quanto as fraquezas críticas do Dissiliceto de Molibdênio permite que você selecione o material certo para seu desafio de alta temperatura.

Tabela Resumo:

| Propriedade | Detalhes |

|---|---|

| Temperatura Máxima de Operação | Até 1700°C (algumas variantes até 1800°C) |

| Característica Principal | Camada de sílica de autocura para resistência à oxidação |

| Aplicações Principais | Sinterização de alta temperatura, fabricação de vidro, fornos de laboratório |

| Limitações | Frágil à temperatura ambiente, oxidação pest a 400-600°C, não para atmosferas redutoras |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD adaptados para indústrias como laboratórios de odontologia, fabricação de vidro e instalações de pesquisa. Nossas capacidades profundas de personalização garantem um ajuste preciso para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos equipados com MoSi₂ podem aumentar a confiabilidade e a eficiência em suas operações!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima