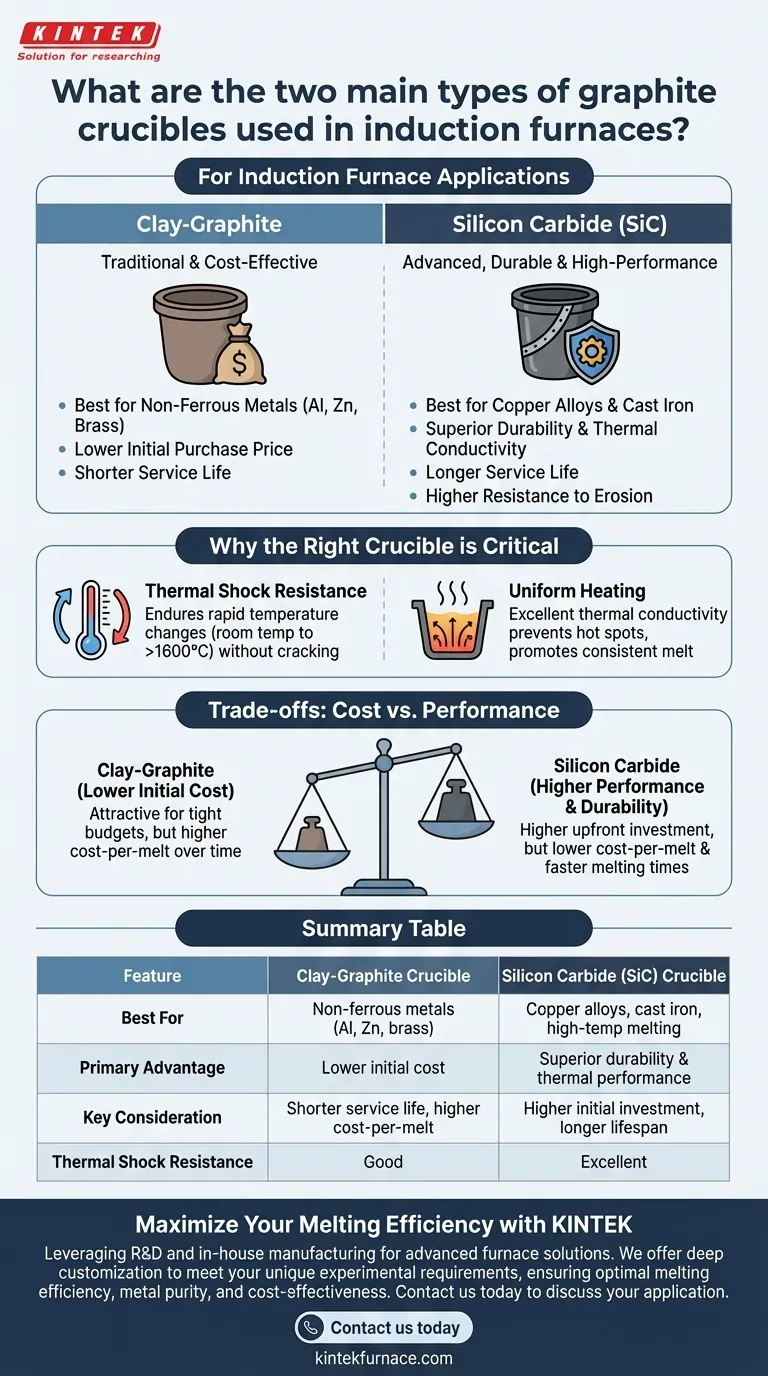

Para aplicações em fornos de indução, os dois principais tipos de cadinhos de grafite são grafite-argila e grafite-carboneto de silício. Os cadinhos de grafite-argila são uma escolha tradicional e econômica, feitos pela ligação de flocos de grafite com argila, enquanto os cadinhos de grafite-carboneto de silício são um material compósito mais avançado, conhecido pela sua durabilidade e desempenho superiores a altas temperaturas. A seleção entre eles depende do metal específico a ser fundido, da temperatura de operação necessária e da vida útil desejada.

A sua escolha de cadinho não é apenas uma seleção de material; é uma decisão operacional crítica que impacta diretamente a eficiência da fusão, a pureza do metal e o custo total por fusão. Compreender o equilíbrio fundamental entre o custo inicial de um cadinho de grafite-argila e o desempenho a longo prazo de um de carboneto de silício é fundamental.

Por que o Cadinho Certo é Crítico

Um cadinho de forno de indução é mais do que apenas um recipiente. Ele deve suportar choques térmicos extremos, resistir à erosão química do metal fundido e conduzir o calor de forma eficiente para garantir uma fusão uniforme.

O Papel da Resistência ao Choque Térmico

O cadinho é submetido a mudanças rápidas e extremas de temperatura. Um material com alta resistência ao choque térmico pode suportar esse ciclo da temperatura ambiente para mais de 1600°C (2900°F) e vice-versa sem rachar, garantindo segurança operacional e longevidade.

A Importância do Aquecimento Uniforme

Materiais à base de grafite possuem excelente condutividade térmica. Esta propriedade garante que o calor gerado pelo campo de indução seja distribuído uniformemente por toda a carga metálica, prevenindo pontos quentes e promovendo uma fusão consistente e de alta qualidade.

Uma Análise Detalhada dos Dois Tipos Principais

Embora ambos os tipos usem grafite por suas propriedades térmicas, sua composição dita seus casos de uso ideais.

Cadinhos de Grafite-Argila

Estes são o padrão tradicional, formados pela mistura de grafite em flocos natural com ligantes como argila e sílica, e depois queimados para criar uma ligação cerâmica.

São mais adequados para fundir metais não ferrosos a temperaturas mais baixas, como alumínio, latão e ligas de zinco. Sua principal vantagem é um preço de compra inicial mais baixo.

Cadinhos de Carboneto de Silício (SiC)

Estes cadinhos avançados são feitos de um compósito de carboneto de silício e grafite. O processo de fabricação cria um material excepcionalmente denso e durável.

Os cadinhos de SiC oferecem resistência superior, excelente condutividade térmica e maior resistência à erosão. Isso os torna adequados para uma gama mais ampla de metais, incluindo ligas de cobre e ferro fundido, e garante uma vida útil significativamente mais longa do que seus equivalentes de grafite-argila.

Compreendendo as Compensações: Custo vs. Desempenho

A escolha de um cadinho exige o equilíbrio entre o investimento inicial e o valor operacional a longo prazo.

O Fator Custo

Os cadinhos de grafite-argila têm um custo inicial mais baixo, tornando-os uma opção atraente para operações com orçamentos apertados ou cronogramas de fusão infrequentes. No entanto, sua vida útil mais curta pode levar a um custo por fusão mais alto ao longo do tempo.

O Fator Desempenho e Durabilidade

Os cadinhos de carboneto de silício têm um preço mais alto, mas oferecem uma vida útil muito mais longa, muitas vezes durando muitas vezes mais ciclos do que os modelos de grafite-argila em condições semelhantes. Sua eficiência térmica superior também pode levar a tempos de fusão mais rápidos e menor consumo de energia.

O Fator Compatibilidade de Materiais

A natureza química da liga a ser fundida é primordial. Metais altamente reativos podem lixiviar elementos do cadinho, levando à contaminação. A estrutura robusta e densa de um cadinho de SiC geralmente oferece melhor resistência a esse ataque químico do que uma versão padrão de grafite-argila.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada por seus objetivos e restrições operacionais específicos.

- Se seu foco principal é fundir metais não ferrosos a temperaturas mais baixas com um orçamento limitado: Um cadinho de grafite-argila é frequentemente o ponto de partida mais econômico.

- Se seu foco principal é a fusão em alta temperatura, maximizar o tempo de atividade do forno ou alcançar o menor custo por fusão: A durabilidade e o desempenho de um cadinho de carboneto de silício proporcionarão um melhor retorno sobre o investimento.

Em última análise, selecionar o cadinho correto é uma escolha estratégica que melhora a eficiência, segurança e qualidade de suas operações de fusão.

Tabela Resumo:

| Característica | Cadinho de Grafite-Argila | Cadinho de Carboneto de Silício (SiC) |

|---|---|---|

| Melhor Para | Metais não ferrosos (Al, Zn, latão) | Ligas de cobre, ferro fundido, fusão em alta temperatura |

| Vantagem Principal | Custo inicial mais baixo | Durabilidade e desempenho térmico superiores |

| Consideração Chave | Vida útil mais curta, custo por fusão mais alto | Investimento inicial mais alto, vida útil mais longa |

| Resistência ao Choque Térmico | Boa | Excelente |

Maximize Sua Eficiência de Fusão com o Cadinho Certo

Escolher entre um cadinho de grafite-argila econômico e um modelo de carboneto de silício de alto desempenho é crítico para a produtividade e o resultado final de sua operação. A KINTEK aproveita uma excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura.

Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda. Podemos ajudá-lo a selecionar ou projetar sob medida a solução de cadinho perfeita para atender precisamente aos seus requisitos experimentais únicos, garantindo ótima eficiência de fusão, pureza do metal e custo-benefício.

Entre em contato conosco hoje para discutir sua aplicação e obter aconselhamento especializado sobre o cadinho ideal para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem