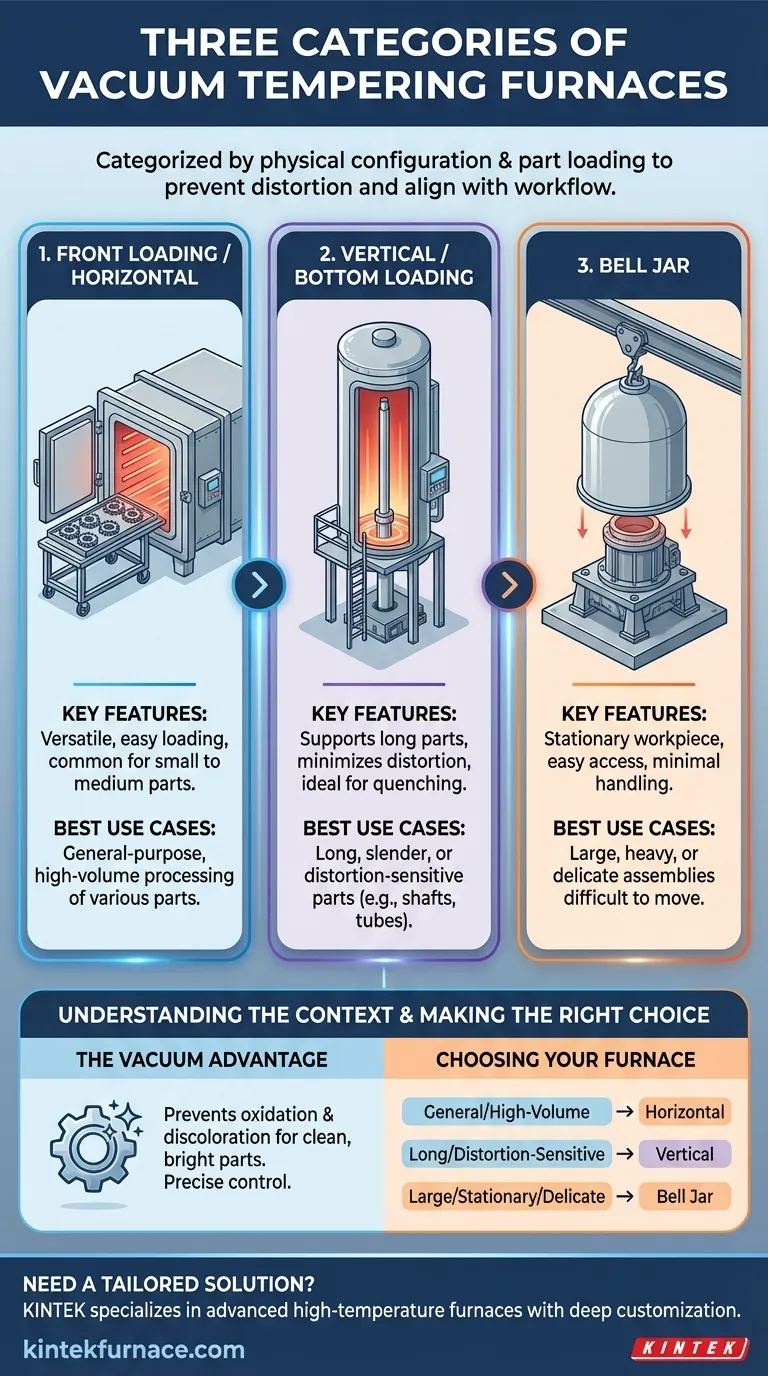

No tratamento térmico a vácuo, os fornos de revenimento são categorizados principalmente pela sua configuração física e pela forma como as peças são carregadas na câmara de aquecimento. As três categorias principais são o Forno de Carregamento Frontal (Horizontal), o Forno Vertical (ou de Carregamento Inferior) e o Forno de Sino (Bell Jar). Cada design é otimizado para geometrias de peças específicas, logística de manuseio de materiais e requisitos de processo.

A escolha entre um forno horizontal, vertical ou de sino não se refere ao processo de revenimento em si, mas sim às exigências físicas da peça de trabalho. A configuração de forno "melhor" é aquela que previne a distorção da peça, simplifica o carregamento e se alinha com o seu fluxo de trabalho de produção.

Desvendando as Três Configurações Principais

Embora todos os fornos a vácuo alcancem um ambiente controlado e livre de oxigênio, a sua disposição física dita o seu melhor caso de uso. Esta configuração é a forma mais fundamental de os classificar.

Fornos de Carregamento Frontal / Horizontais

Este é o design mais comum, assemelhando-se a uma grande caixa isolada com uma porta na frente. As peças são carregadas em bandejas ou acessórios, muitas vezes manualmente ou com um carrinho de carregamento, e empurradas para a zona quente horizontal.

A sua popularidade advém da sua versatilidade e relativa facilidade de utilização para uma vasta gama de peças de pequeno a médio porte. São os pilares da indústria de tratamento térmico para aplicações de propósito geral.

Fornos Verticais / de Carregamento Inferior

Num forno vertical, a câmara está orientada verticalmente. As peças são baixadas pelo topo ou, mais comumente, carregadas num elevador na parte inferior que levanta a carga de trabalho para a câmara de aquecimento estacionária.

Este design é ideal para peças longas e esguias (como eixos ou tubos) que se dobrariam ou distorceriam se fossem colocadas horizontalmente a altas temperaturas. Também se destaca em processos que requerem uma queda rápida para um tanque de têmpera (como a têmpera em óleo) localizado diretamente abaixo do forno.

Fornos de Sino (Bell Jar)

Este forno opera num princípio invertido. A peça de trabalho permanece estacionária numa base fixa, e a câmara do forno (o "sino") é baixada sobre ela para criar a vedação a vácuo e aplicar calor.

Os fornos de sino são usados para conjuntos muito grandes, pesados ou delicados que são difíceis de mover. Esta configuração minimiza o manuseio do material e permite fácil acesso à peça de trabalho para configuração e instrumentação.

Para Além da Configuração: Compreendendo a Função do Forno

O nome de um forno frequentemente descreve o seu processo mais do que a sua forma física. Um único forno horizontal pode ser usado para revenimento num dia e brasagem no outro, mas pode ser chamado de "forno de revenimento" se essa for a sua função principal.

Revenimento vs. Outros Tratamentos Térmicos

O Revenimento é um processo de temperatura mais baixa (tipicamente 150-650°C) realizado após uma peça ter sido endurecida para reduzir a fragilidade e aumentar a tenacidade.

Outros processos a vácuo comuns incluem:

- Endurecimento/Têmpera: Aquecimento a alta temperatura e arrefecimento rápido para aumentar a dureza.

- Recozimento: Aquecimento e arrefecimento lento para amolecer um material e melhorar a sua ductilidade.

- Brasagem: União de dois metais usando um metal de enchimento que derrete a uma temperatura inferior aos metais base.

- Sinterização: Fusão de pós metálicos sob calor para formar uma peça sólida.

O Papel do Ambiente a Vácuo

Usar um vácuo é fundamental para o tratamento térmico moderno. Remove o oxigênio e outros gases reativos, o que previne a oxidação e a descoloração, resultando em peças brilhantes e limpas que, muitas vezes, não requerem limpeza pós-processo.

O vácuo também fornece um ambiente extremamente puro, permitindo um controlo preciso ao introduzir gases de enchimento específicos, como nitrogênio ou argônio, para alcançar resultados metalúrgicos específicos.

Compreendendo as Compensações (Trade-offs)

Nenhum design de forno é universalmente superior. A escolha envolve equilibrar custo, capacidade e a natureza física das suas peças.

Carregamento Horizontal vs. Vertical

Os fornos horizontais são geralmente mais simples no design, menos caros e requerem menos altura de teto. No entanto, correm o risco de distorção da peça para componentes longos ou instáveis.

Os fornos verticais fornecem suporte superior contra o envergamento e a distorção induzida pela gravidade. A compensação é um custo inicial mais alto, uma pegada vertical maior e mecanismos de carregamento mais complexos.

Limitações do Sino (Bell Jar)

Embora ideais para peças de trabalho grandes ou estacionárias, os fornos de sino são muitas vezes menos eficientes para produção de alto volume de peças menores. O tempo de ciclo pode ser mais longo em comparação com fornos horizontais ou verticais de processamento em lote.

Considerações Específicas do Processo

Um forno projetado para sinterização a alta temperatura (até 2200°C) será ineficiente e caro de operar para revenimento a baixa temperatura. Inversamente, um forno de revenimento dedicado pode não ser capaz de atingir as altas temperaturas necessárias para brasagem ou endurecimento.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção de um forno começa com a análise das suas peças e objetivos de produção.

- Se o seu foco principal for o processamento de propósito geral e de alto volume de várias peças: Um forno horizontal é tipicamente a escolha mais versátil e econômica.

- Se o seu foco principal for o processamento de peças longas, altas ou sensíveis à distorção: Uma configuração de forno vertical é a opção superior para manter a estabilidade dimensional.

- Se o seu foco principal for trabalhar com conjuntos grandes, estacionários ou delicados: Um forno de sino fornece o melhor acesso e minimiza o movimento da peça durante o processo.

Compreender tanto a configuração física quanto o processo térmico pretendido é a chave para selecionar a tecnologia de forno a vácuo correta.

Tabela de Resumo:

| Categoria | Características Principais | Melhores Casos de Uso |

|---|---|---|

| Carregamento Frontal / Horizontal | Versátil, carregamento fácil, comum para peças pequenas a médias | Processamento de propósito geral e de alto volume de várias peças |

| Vertical / Carregamento Inferior | Suporta peças longas, minimiza a distorção, ideal para têmpera | Peças longas, esguias ou sensíveis à distorção, como eixos e tubos |

| Sino (Bell Jar) | Peça de trabalho estacionária, acesso fácil, manuseio mínimo | Conjuntos grandes, pesados ou delicados que são difíceis de mover |

Está com dificuldades para escolher o forno de revenimento a vácuo certo para as necessidades exclusivas do seu laboratório? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades específicas. A nossa diversificada linha de produtos—incluindo Fornos de Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é suportada por P&D excecional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com os seus objetivos experimentais, quer esteja a lidar com peças de propósito geral, componentes sensíveis à distorção ou grandes conjuntos. Deixe-nos ajudá-lo a melhorar a eficiência e a alcançar resultados superiores. Contacte-nos hoje para discutir o seu projeto e descobrir como a KINTEK pode apoiar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura