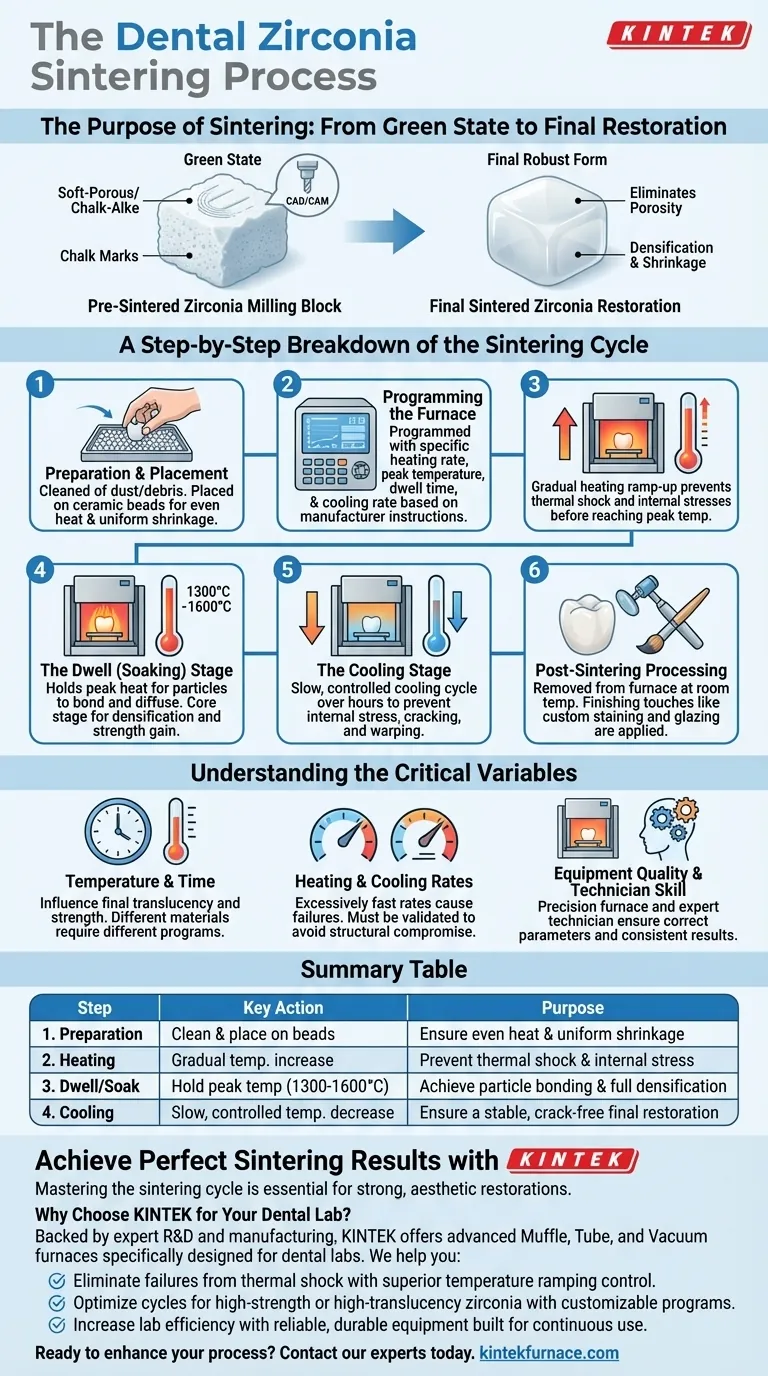

As principais etapas na sinterização da zircônia dentária envolvem um ciclo térmico precisamente controlado dentro de um forno especializado. Este ciclo consiste em um estágio gradual de aquecimento para evitar choque térmico, um estágio de permanência (ou imersão) onde o material é mantido em uma temperatura de pico (tipicamente entre 1300°C e 1600°C) para obter a densificação, e um estágio de resfriamento lento e controlado para garantir que a restauração final seja estável e sem rachaduras.

A sinterização não é meramente aquecimento; é um processo transformador que converte um bloco de fresagem de zircônia macio e semelhante a giz em uma restauração cerâmica densa e de alta resistência. Dominar as variáveis deste ciclo térmico é fundamental para alcançar o resultado clínico desejado.

O Propósito da Sinterização na Odontologia

Antes que uma restauração dentária seja sinterizada, ela existe em um estado "pré-sinterizado" ou "verde". Nesta forma, a zircônia é macia e fácil de fresar com alta precisão usando tecnologia CAD/CAM.

No entanto, este material pré-sinterizado carece da força e durabilidade necessárias para uso clínico. O processo de sinterização é o que funde as partículas individuais de zircônia, eliminando a porosidade e fazendo com que o material encolha e se densifique em sua forma final e robusta.

Uma Análise Passo a Passo do Ciclo de Sinterização

Todo o processo é gerenciado por um forno programável, com cada estágio desempenhando um papel crítico na qualidade final da restauração.

Etapa 1: Preparação e Colocação

A restauração de zircônia fresada é primeiro cuidadosamente limpa de qualquer poeira ou detrito. Em seguida, é colocada no forno de sinterização, muitas vezes sobre uma cama de esferas cerâmicas ou uma bandeja especializada para garantir a distribuição uniforme do calor e permitir o encolhimento uniforme.

Etapa 2: Programação do Forno

O técnico em prótese dentária programa o ciclo de sinterização específico com base nas instruções do fabricante da zircônia. Os parâmetros chave incluem a taxa de aquecimento, temperatura de pico, tempo de permanência (quanto tempo permanece na temperatura de pico) e a taxa de resfriamento.

Etapa 3: Estágio de Aquecimento

O forno começa a aquecer gradualmente. Uma rampa de temperatura lenta e constante é essencial para evitar choque térmico, que poderia introduzir tensões internas e causar fraturas no material antes mesmo de atingir sua temperatura de pico.

Etapa 4: Estágio de Permanência (Imersão)

Uma vez que o forno atinge a temperatura alvo, ele entra no estágio de permanência. Ele mantém esse calor de pico por um período especificado, permitindo que as partículas de zircônia se liguem e se difundam umas nas outras. Este é o estágio central onde ocorre a densificação e o material ganha sua força.

Etapa 5: Estágio de Resfriamento

Após a conclusão do tempo de permanência, inicia-se um ciclo de resfriamento controlado. Este é, sem dúvida, tão crítico quanto o estágio de aquecimento. Resfriar a zircônia muito rapidamente criará tensão interna, levando a uma restauração quebradiça que é propensa a rachaduras ou deformações. Um resfriamento lento ao longo de várias horas é o padrão.

Etapa 6: Processamento Pós-Sinterização

Assim que a restauração esfriar até a temperatura ambiente, ela é removida do forno. Neste ponto, ela atingiu seu tamanho final, força e tonalidade. Em seguida, pode passar por retoques finais, como pigmentação personalizada e vitrificação, para obter a estética final desejada antes de ser polida.

Compreendendo as Variáveis Críticas

O sucesso de uma restauração de zircônia não é garantido simplesmente possuindo um forno. O resultado depende muito do controle das variáveis do processo.

O Papel da Temperatura e do Tempo

As propriedades finais da zircônia, incluindo sua translucidez e resistência, são diretamente influenciadas pela temperatura de pico e pelo tempo de permanência. Diferentes formulações de zircônia (por exemplo, alta resistência vs. alta translucidez) requerem programas diferentes para otimizar suas características pretendidas.

O Impacto das Taxas de Aquecimento e Resfriamento

Acelerar o processo usando taxas de aquecimento ou resfriamento excessivamente rápidas é uma causa primária de falhas. Embora existam ciclos mais rápidos, eles devem ser validados para o material específico que está sendo usado para evitar comprometer a integridade estrutural e a longevidade da restauração.

Qualidade do Equipamento e Habilidade do Técnico

A precisão e a confiabilidade do forno de sinterização são primordiais. Igualmente importante é a experiência do técnico que o opera. Seu entendimento dos materiais e do processo garante que os parâmetros corretos sejam escolhidos e que o equipamento seja devidamente mantido para resultados consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

O ciclo de sinterização ideal depende diretamente dos requisitos clínicos e estéticos da restauração final.

- Se o seu foco principal é força e durabilidade máximas: Um ciclo de sinterização mais longo e convencional com um resfriamento cuidadosamente controlado é geralmente a abordagem mais segura para garantir a densificação completa e estável.

- Se o seu foco principal é alta translucidez para restaurações anteriores: Siga os parâmetros de queima específicos do fabricante, pois eles são frequentemente ajustados para obter as melhores propriedades ópticas sem comprometer a resistência.

- Se o seu foco principal é a eficiência do laboratório: Utilize ciclos de sinterização rápida validados e materiais projetados especificamente para eles, mas esteja ciente das potenciais compensações na estabilidade marginal ou no desempenho a longo prazo.

Em última análise, dominar o processo de sinterização é controlar precisamente uma jornada térmica para desbloquear todo o potencial da zircônia dentária moderna.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação | Limpar e colocar a restauração sobre esferas cerâmicas | Garantir distribuição uniforme do calor e encolhimento uniforme |

| 2. Aquecimento | Aumento gradual da temperatura | Prevenir choque térmico e tensão interna |

| 3. Permanência/Imersão | Manter na temperatura de pico (1300-1600°C) | Obter ligação de partículas e densificação completa |

| 4. Resfriamento | Diminuição lenta e controlada da temperatura | Garantir uma restauração final estável e sem rachaduras |

Alcance Resultados Perfeitos de Sinterização com a KINTEK

Dominar o ciclo de sinterização é essencial para produzir restaurações de zircônia dentária fortes, estéticas e duradouras. A precisão do seu forno impacta diretamente o seu sucesso.

Por que escolher a KINTEK para o seu laboratório de prótese dentária?

Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos avançados de Muffle, Tubo e Vácuo projetados especificamente para os requisitos exigentes de laboratórios de prótese dentária. Nossos fornos fornecem o controle preciso de temperatura e o aquecimento uniforme necessários para resultados consistentes e de alta qualidade em todos os materiais de zircônia.

Nós te ajudamos a:

- Eliminar falhas causadas por choque térmico com controle superior de rampa de temperatura.

- Otimizar ciclos para zircônia de alta resistência ou alta translucidez com programas personalizáveis.

- Aumentar a eficiência do laboratório com equipamentos confiáveis e duráveis construídos para uso contínuo.

Pronto para aprimorar seu processo de sinterização e a qualidade de suas restaurações finais? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas