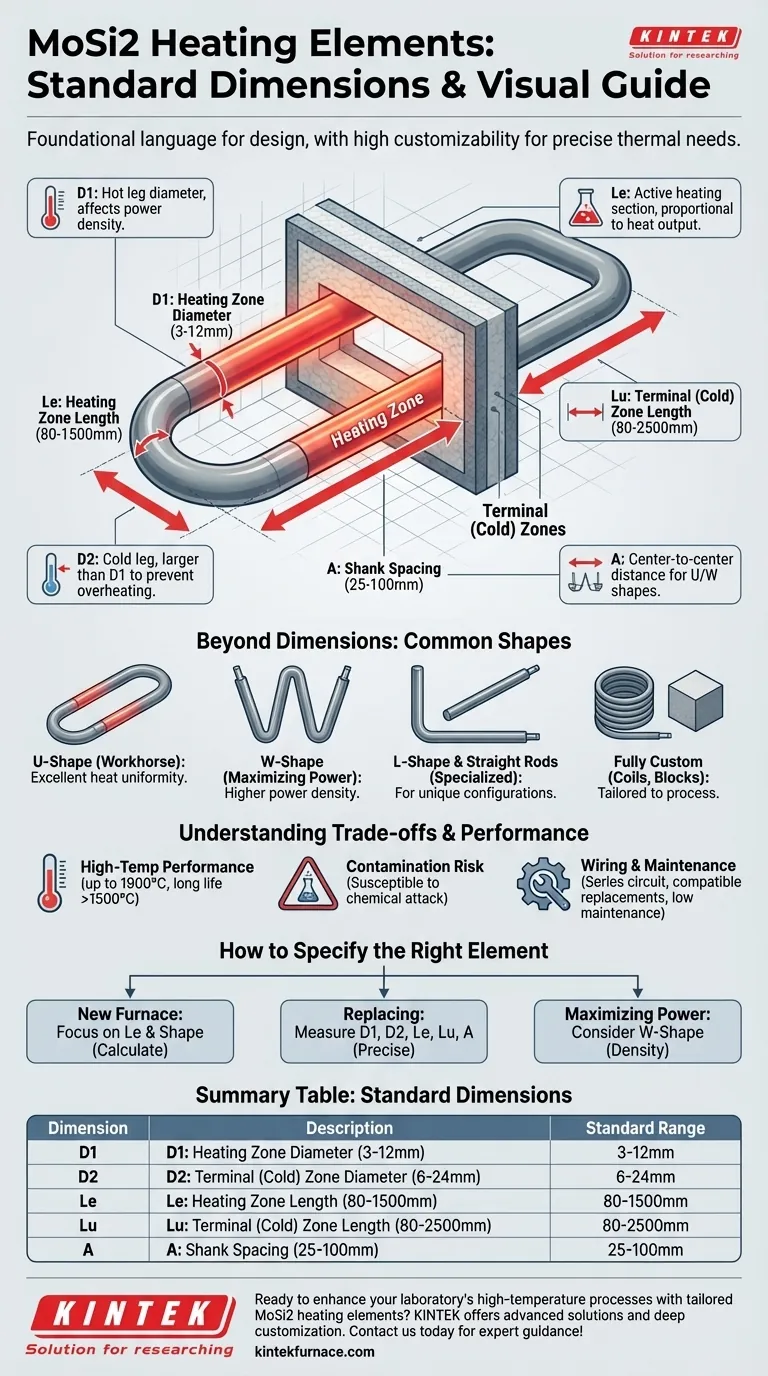

Ao especificar elementos de aquecimento MoSi2, as dimensões padrão fornecem uma linguagem fundamental para o design. Esses tamanhos comuns incluem diâmetros da zona de aquecimento (D1) de 3mm a 12mm, diâmetros da zona terminal ou "fria" (D2) de 6mm a 24mm, comprimentos da zona de aquecimento (Le) de 80mm a 1500mm, comprimentos terminais (Lu) de 80mm a 2500mm e espaçamento entre hastes (A) de 25mm a 100mm.

Embora existam dimensões padrão, elas são melhor compreendidas como um ponto de partida. O verdadeiro valor dos elementos de Dissiliceto de Molibdênio (MoSi2) é o seu alto grau de personalização, permitindo que sejam precisamente adaptados às necessidades térmicas e geométricas do seu forno.

Desconstruindo as Dimensões: Um Guia Visual

Compreender o que cada dimensão representa é fundamental tanto para projetar novos fornos quanto para substituir elementos existentes. Esses parâmetros definem o desempenho e o ajuste físico do elemento.

D1: O Diâmetro da Zona de Aquecimento

Este é o diâmetro da "perna quente" do elemento, a porção que reside dentro da câmara do forno e irradia calor. É o principal fator na determinação da densidade de potência e da resistência do elemento.

D2: O Diâmetro da Zona Terminal (Fria)

Este é o diâmetro da "perna fria", que passa pelo isolamento do forno e se conecta à fonte de alimentação. O diâmetro terminal (D2) é sempre maior que o diâmetro da zona de aquecimento (D1) para garantir menor resistência elétrica, evitando que os terminais superaqueçam onde passam pela parede refratária.

Le: O Comprimento da Zona de Aquecimento

Esta dimensão especifica o comprimento da seção de aquecimento ativa. A produção total de calor de um elemento é diretamente proporcional à área de superfície desta zona.

Lu: O Comprimento da Zona Terminal (Fria)

O comprimento terminal deve ser suficiente para cobrir toda a espessura do isolamento do forno e fornecer espaço adequado para conexões elétricas fora do corpo do forno.

A: O Espaçamento entre Hastes

Para elementos em forma de U e W, esta é a distância centro a centro entre as pernas (hastes). Esta dimensão é crítica para combinar o elemento com os furos pré-perfurados no teto ou nas paredes do forno.

Além das Dimensões: O Papel da Forma

A forma de um elemento é determinada pelo design do forno e pela distribuição de calor desejada. As dimensões padrão se aplicam a várias formas comuns.

O Cavalo de Batalha: Elementos em Forma de U

A forma de U é a configuração mais comum. Esses elementos são tipicamente pendurados verticalmente no teto do forno ou montados horizontalmente ao longo das paredes, proporcionando excelente uniformidade de calor.

Maximizando a Potência: Elementos em Forma de W

Um elemento em forma de W é essencialmente duas formas de U unidas. Ele fornece uma maior concentração de potência de aquecimento em uma área menor, tornando-o ideal para fornos compactos ou aplicações que exigem taxas de aquecimento muito rápidas.

Geometrias Especializadas: Formato em L e Hastes Retas

Elementos em forma de L são dobrados para uso em designs específicos onde uma forma de U padrão pode não se encaixar, como em cantos. Hastes retas também estão disponíveis para configurações de forno únicas.

Soluções Totalmente Personalizadas

Além dessas formas comuns, os elementos MoSi2 podem ser fabricados em formas altamente especializadas, incluindo bobinas, blocos e designs panorâmicos, para atender a requisitos de processo únicos.

Compreendendo as Trocas

Os elementos MoSi2 oferecem desempenho excepcional, mas vêm com considerações operacionais específicas que são cruciais para garantir longevidade e confiabilidade.

Desempenho em Alta Temperatura

Esses elementos são valorizados por sua capacidade de operar continuamente em temperaturas muito altas, com temperaturas de superfície do elemento atingindo até 1900°C em alguns casos. Eles duram significativamente mais do que os elementos de Carbeto de Silício (SiC) quando operados consistentemente acima de 1500°C.

Risco de Contaminação

Os elementos MoSi2 são suscetíveis a ataques químicos e contaminação. Deve-se ter cuidado para secar adequadamente quaisquer materiais, como zircônia colorida ou tintas, introduzidos no forno para evitar a liberação de vapores que podem degradar a camada protetora de sílica do elemento.

Fiação e Manutenção

Os elementos são tipicamente conectados em um circuito em série. Uma vantagem fundamental é que elementos antigos e novos têm resistência compatível, permitindo substituições individuais sem a necessidade de trocar todo o conjunto. Sua robusta resistência à oxidação e a camada de sílica auto-reparadora resultam em manutenção mínima, reduzindo os custos operacionais gerais.

Como Especificar o Elemento Certo

Seu objetivo específico determinará quais parâmetros dimensionais são mais importantes para você focar.

- Se seu foco principal é projetar um novo forno: Comece com o volume da câmara de aquecimento e a temperatura alvo necessários, o que o ajudará a calcular o comprimento total de aquecimento (Le) e a selecionar uma forma e espaçamento (A) de elemento apropriados.

- Se seu foco principal é substituir elementos existentes: Meça precisamente o D1, D2, Le, Lu e A de seus elementos atuais. Essas medições são suas especificações de substituição direta para o pedido.

- Se seu foco principal é maximizar a potência de aquecimento em um espaço limitado: Considere elementos em forma de W, pois eles oferecem maior densidade de potência para uma determinada pegada em comparação com as formas de U padrão.

Compreender esses parâmetros essenciais permite que você selecione ou projete uma solução de aquecimento perfeitamente adequada à sua aplicação de alta temperatura.

Tabela Resumo:

| Dimensão | Descrição | Faixa Padrão |

|---|---|---|

| D1 (Diâmetro da Zona de Aquecimento) | Diâmetro da perna quente, afeta a densidade de potência | 3mm a 12mm |

| D2 (Diâmetro da Zona Terminal) | Diâmetro da perna fria, evita superaquecimento | 6mm a 24mm |

| Le (Comprimento da Zona de Aquecimento) | Comprimento da seção de aquecimento ativa | 80mm a 1500mm |

| Lu (Comprimento da Zona Terminal) | Comprimento para isolamento e conexões | 80mm a 2500mm |

| A (Espaçamento entre Hastes) | Distância centro a centro para formas U/W | 25mm a 100mm |

Pronto para aprimorar os processos de alta temperatura do seu laboratório com elementos de aquecimento MoSi2 personalizados? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais únicas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para orientação especializada e um orçamento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais metais preciosos são usados como elementos de aquecimento de alta temperatura? Essenciais para Aplicações de Calor Extremo

- Quais são as temperaturas de aplicação típicas para elementos de aquecimento de dissiliceto de molibdênio (MoSi2)? Domine o Desempenho em Altas Temperaturas

- Quais são os requisitos para bons materiais de elementos de aquecimento? Otimize as suas soluções de aquecimento com conhecimentos especializados

- Quais são os métodos preferidos para conectar resistores de SiC em um circuito? Descubra as Melhores Práticas para Aquecimento Confiável

- Como a combustão em estágios em tubos radiantes de duplo P suprime o NOx? Soluções Avançadas de Controle de Emissões

- Qual é a importância da boa condutividade elétrica nos elementos de aquecimento de grafite? A chave para um aquecimento eficiente a altas temperaturas

- Qual o papel de um termopar industrial blindado tipo K no recozimento? Validação de Processo Embarcada em Tempo Real

- Por que os elementos de aquecimento de MoSi2 são considerados frágeis? Compreendendo a Fragilidade e a Vulnerabilidade Química