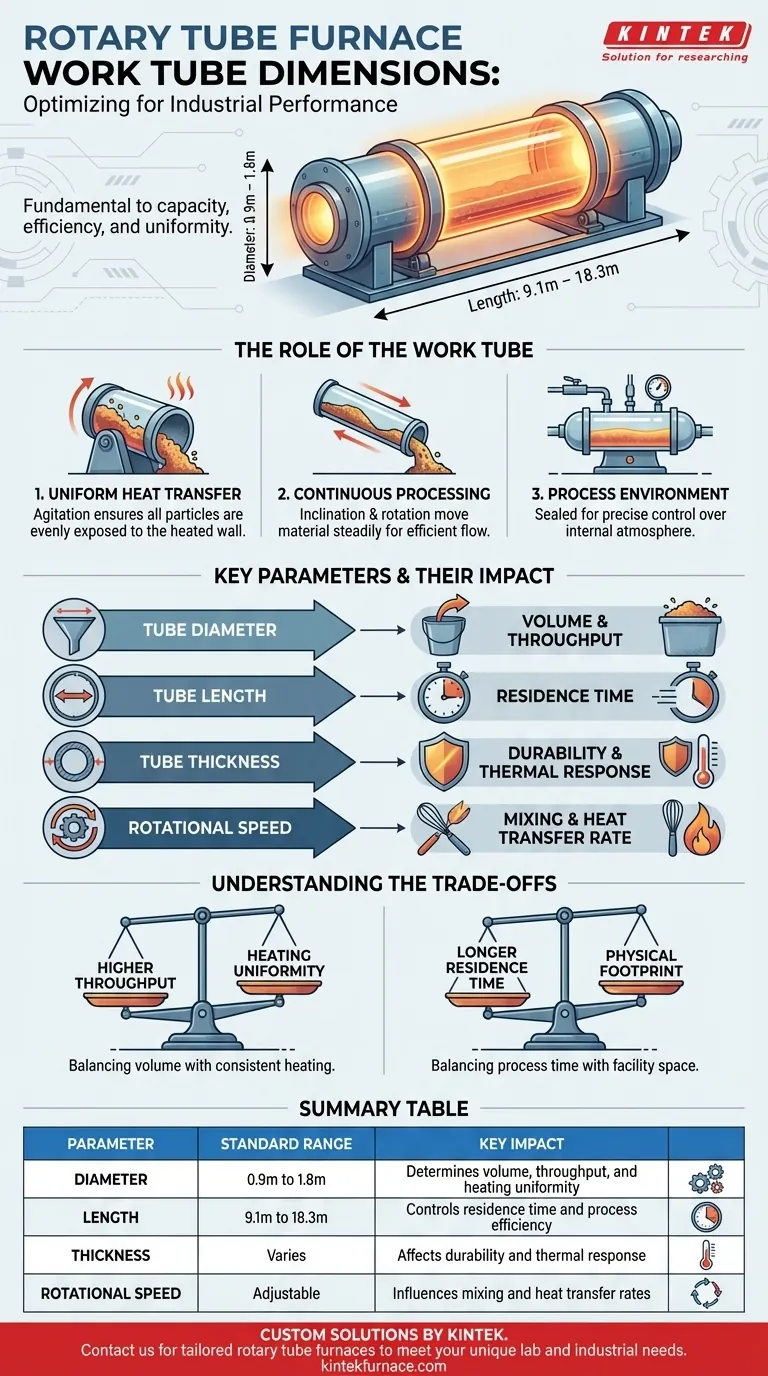

Para aplicações industriais, o tubo de trabalho de um forno rotativo de tubo tipicamente tem um diâmetro que varia de 0,9 a 1,8 metros e um comprimento de 9,1 a 18,3 metros. Estas dimensões não são arbitrárias; elas são fundamentais para a capacidade do forno, a eficiência da transferência de calor e a capacidade de processar materiais de forma uniforme.

O tamanho de um tubo de trabalho é mais do que uma medida de capacidade. É uma escolha crítica de design que dita como o calor é transferido, por quanto tempo o material é processado e, em última análise, a uniformidade e a qualidade do produto final.

O Papel do Tubo de Trabalho no Desempenho do Forno

O tubo de trabalho é o coração de um forno rotativo. Suas dimensões e movimento são projetados para resolver desafios específicos de processamento de materiais.

Facilitando a Transferência Uniforme de Calor

A forma cilíndrica e a rotação lenta do tubo são suas características mais críticas. À medida que o tubo gira, ele mexe constantemente o material no interior.

Esta ação, conhecida como agitação, garante que todas as partículas sejam ciclicamente expostas à parede interna aquecida do tubo, promovendo uma distribuição de calor excepcionalmente uniforme em todo o lote.

Viabilizando o Processamento Contínuo

O tubo é tipicamente montado com uma leve inclinação. Essa inclinação, combinada com a rotação, faz com que o material alimentado na extremidade mais alta se mova constantemente em direção à extremidade mais baixa.

Este design facilita o processamento contínuo de lotes, tornando-o altamente eficiente para aplicações como processamento de pós, minimizando a manipulação manual de materiais.

Contenção do Ambiente de Processo

O tubo de trabalho atua como um recipiente selado para os materiais que estão sendo processados. Isso permite um controle preciso sobre a atmosfera interna, o que é essencial para muitas reações químicas e aplicações de síntese de materiais.

Parâmetros Dimensionais Chave e Seu Impacto

A escolha de um forno requer a compreensão de como cada dimensão afeta seu processo. As faixas padrão fornecem uma base, mas a interação entre elas é o que mais importa.

Diâmetro do Tubo (0,9 m a 1,8 m)

O diâmetro é o fator principal que determina o volume e o rendimento do forno. Um diâmetro maior pode processar mais material por hora.

No entanto, um tubo mais largo significa que o calor deve penetrar uma cama de material mais profunda, o que pode tornar mais difícil alcançar uma uniformidade de temperatura perfeita até o núcleo do lote.

Comprimento do Tubo (9,1 m a 18,3 m)

O comprimento do tubo, juntamente com sua velocidade de rotação e ângulo de inclinação, determina o tempo de residência — quanto tempo o material passa dentro do forno.

Tubos mais longos são necessários para processos que exigem aquecimento gradual, tempos de reação estendidos ou perfis de temperatura complexos gerenciados por múltiplas zonas de aquecimento.

Espessura do Tubo

Embora não seja uma dimensão primária, a espessura do tubo é um parâmetro chave que afeta a durabilidade e a resposta térmica. Uma parede mais espessa oferece maior integridade estrutural, mas também possui maior massa térmica, o que significa que aquecerá e esfriará mais lentamente.

Velocidade de Rotação

A velocidade de rotação é um parâmetro operacional, não uma dimensão fixa, mas funciona diretamente com o tamanho do tubo. Rotação mais rápida aumenta a mistura, mas reduz o tempo que o material passa em contato com a parede quente, afetando a taxa de transferência de calor.

Entendendo as Trocas

A seleção das dimensões corretas do tubo de trabalho envolve o equilíbrio de prioridades concorrentes. Não existe um tamanho "melhor" único, apenas o melhor tamanho para um objetivo específico.

Rendimento vs. Uniformidade de Aquecimento

Um diâmetro maior aumenta significativamente o rendimento, mas isso acarreta o risco de aquecimento menos uniforme. Alcançar a consistência da temperatura em uma cama profunda de material requer otimização cuidadosa da velocidade de rotação e da entrada de calor.

Tempo de Residência vs. Pegada Física

Um tubo muito longo fornece um tempo de residência estendido, o que é ideal para reações lentas. No entanto, isso se traduz diretamente em uma pegada física muito grande e cara dentro de uma instalação.

Compatibilidade do Material vs. Custo

O material do próprio tubo de trabalho (por exemplo, quartzo, alumina, ligas metálicas) deve ser escolhido pela compatibilidade química e resistência à temperatura. Materiais de alto desempenho que podem suportar temperaturas extremas ou atmosferas corrosivas são significativamente mais caros.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de dimensões do tubo de trabalho deve ser guiada pelos requisitos específicos do seu material e objetivos de processo.

- Se seu foco principal for produção industrial de alto volume: Priorize um diâmetro e comprimento maiores para maximizar o rendimento e garanta que o material de construção do tubo seja robusto o suficiente para operação contínua.

- Se seu foco principal for o processamento de materiais sensíveis ao calor: Será necessário um tubo mais longo equipado com múltiplas zonas de controle térmico independentes para executar um perfil de temperatura preciso.

- Se seu foco principal for alcançar a uniformidade perfeita do processo: Você pode precisar favorecer uma proporção diâmetro-para-comprimento menor para garantir que toda a cama de material seja aquecida uniformemente, mesmo que isso reduza o rendimento absoluto.

Compreender como essas dimensões funcionam como um sistema permite que você selecione um forno que fornecerá resultados consistentes e eficientes para sua aplicação específica.

Tabela de Resumo:

| Parâmetro | Faixa Padrão | Impacto Principal |

|---|---|---|

| Diâmetro | 0,9 m a 1,8 m | Determina volume, rendimento e uniformidade de aquecimento |

| Comprimento | 9,1 m a 18,3 m | Controla o tempo de residência e a eficiência do processo |

| Espessura | Variável | Afeta a durabilidade e a resposta térmica |

| Velocidade de Rotação | Ajustável | Influencia as taxas de mistura e transferência de calor |

Precisa de um forno rotativo de tubo personalizado adaptado às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Muffle, Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento industrial!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade