Em resumo, os requisitos de segurança e operação para um forno caixotim são diretos, focados em proteção básica contra alta temperatura e eletricidade. Um forno com atmosfera controlada, no entanto, possui requisitos muito mais rigorosos devido ao uso de gases potencialmente inflamáveis e explosivos, exigindo monitoramento especializado de gás, sistemas à prova de explosão e operadores altamente treinados.

A diferença fundamental não é o calor, mas o ar no interior. Um forno caixotim opera em ar ambiente, tornando seus protocolos de segurança simples. Um forno com atmosfera controlada substitui esse ar por um gás específico, introduzindo riscos significativos que ditam todos os aspetos do seu projeto, segurança e operação.

A Diferença Fundamental: Atmosfera Operacional

O ambiente operacional dentro do forno é o fator mais importante que determina sua segurança e complexidade. Isso define toda a filosofia de projeto do forno.

Fornos Caixotim: Simplicidade no Ar

Um forno caixotim (box furnace) é fundamentalmente uma câmara de alta temperatura que opera em um ambiente de ar natural. Sua estrutura é relativamente simples, com vedação básica na porta do forno.

Este projeto é ideal para processos convencionais de tratamento térmico, como recozimento, revenimento ou secagem, onde a oxidação do material pelo ar é aceitável ou desejada.

Fornos com Atmosfera Controlada: Precisão Sob Controle

Um forno com atmosfera controlada é projetado para substituir o ar por um gás específico e controlado. Este pode ser um gás protetor como nitrogênio ou um gás inerte para prevenir a oxidação, ou um gás reativo como hidrogênio para um ambiente redutor.

Esta capacidade é essencial para processar metais sensíveis à oxidação (como ligas de titânio), metalurgia do pó e processos especiais como cementação. Para conseguir isso, o forno requer uma estrutura altamente vedada, completa com sistemas dedicados de entrada/saída de gás e controles de pressão.

Requisitos Básicos de Segurança Comparados

Embora ambos os fornos lidem com calor extremo, a introdução de gases especializados em um forno com atmosfera controlada cria uma classe de risco completamente diferente.

Para Todos os Fornos: Gerenciamento de Calor e Eletricidade

Ambos os tipos de forno devem ter sistemas de segurança fundamentais para gerenciar os riscos inerentes às altas temperaturas.

Estes incluem alarmes e desligamentos automáticos para superaquecimento, subaquecimento e quebras de termopar. Uma carcaça de dupla camada com isolamento de alta qualidade é padrão, garantindo que a superfície externa permaneça fria o suficiente para prevenir queimaduras no operador.

Para Fornos com Atmosfera Controlada: Gerenciamento de Risco de Gás e Explosão

Fornos com atmosfera controlada exigem todas as proteções básicas, mais um conjunto de sistemas avançados para gerenciar perigos relacionados a gases. O risco não é mais apenas uma queimadura, mas um potencial de incêndio, explosão ou asfixia.

Os principais requisitos adicionais incluem:

- Sistemas de Monitoramento de Gás: Para verificar continuamente vazamentos e garantir a composição atmosférica correta.

- Dispositivos à Prova de Explosão: Como válvulas de alívio de pressão e supressores de chama, especialmente ao usar gases inflamáveis como hidrogênio.

- Vedação Estrita: Para impedir que gases perigosos vazem ou que oxigênio entre, o que poderia criar uma mistura explosiva.

Protocolos Operacionais: Uma História de Duas Complexidades

A diferença na complexidade é mais aparente nos procedimentos operacionais do dia a dia e no nível de habilidade exigido.

Operando um Forno Caixotim

A operação é direta e requer treinamento especializado mínimo. Um operador geralmente define a temperatura e o tempo alvo, carrega o material e espera que o ciclo termine, observando precauções básicas contra altas temperaturas.

Operando um Forno com Atmosfera Controlada

Operar um forno com atmosfera controlada é um processo de múltiplas etapas e alto risco que exige um operador profissionalmente treinado.

Os protocolos envolvem não apenas definir a temperatura, mas também purificar a câmara do ar, introduzir o gás específico, manter a pressão e composição atmosférica precisas, e ventilar o gás com segurança após o ciclo. O monitoramento contínuo e a adesão a protocolos de segurança rigorosos são inegociáveis.

Compreendendo os Compromissos: Custo vs. Capacidade

A escolha entre esses fornos resume-se a um claro compromisso entre capacidade de processo, custo e complexidade.

Implicações Estruturais e de Custo

A estrutura simples de um forno caixotim o torna menos caro de fabricar e mais fácil de manter. Sua baixa complexidade operacional se traduz em custos operacionais menores.

A necessidade de uma câmara perfeitamente vedada, sistemas de entrega de gás, controles de pressão e monitoramento de segurança avançado em um forno com atmosfera controlada o tornam significativamente mais complexo e caro de construir, instalar e manter.

Risco e Habilidade do Operador

O risco principal com um forno caixotim é uma queimadura térmica ou falha elétrica, que pode ser gerenciada com treinamento de segurança industrial padrão.

Os riscos associados a um forno com atmosfera controlada são muito mais graves. A necessidade de manusear gases inflamáveis, explosivos ou que causam asfixia exige um nível mais alto de cultura de segurança institucional e operadores com treinamento especializado e certificado.

Fazendo a Escolha Certa para Sua Aplicação

Seus requisitos de processo ditarão o tipo de forno necessário, mas você deve estar preparado para atender às demandas de segurança e operação correspondentes.

- Se seu foco principal é tratamento térmico geral no ar (recozimento, revenimento, secagem): Um forno caixotim é a escolha segura, simples e econômica.

- Se seu foco principal é processar materiais sensíveis à oxidação ou requer uma atmosfera química específica: Um forno com atmosfera controlada é essencial, mas você deve se comprometer com o investimento significativo em sistemas de segurança avançados e treinamento rigoroso de operadores.

Em última análise, seu material e objetivos de processo determinam o forno, mas os protocolos de segurança associados a essa escolha são absolutos.

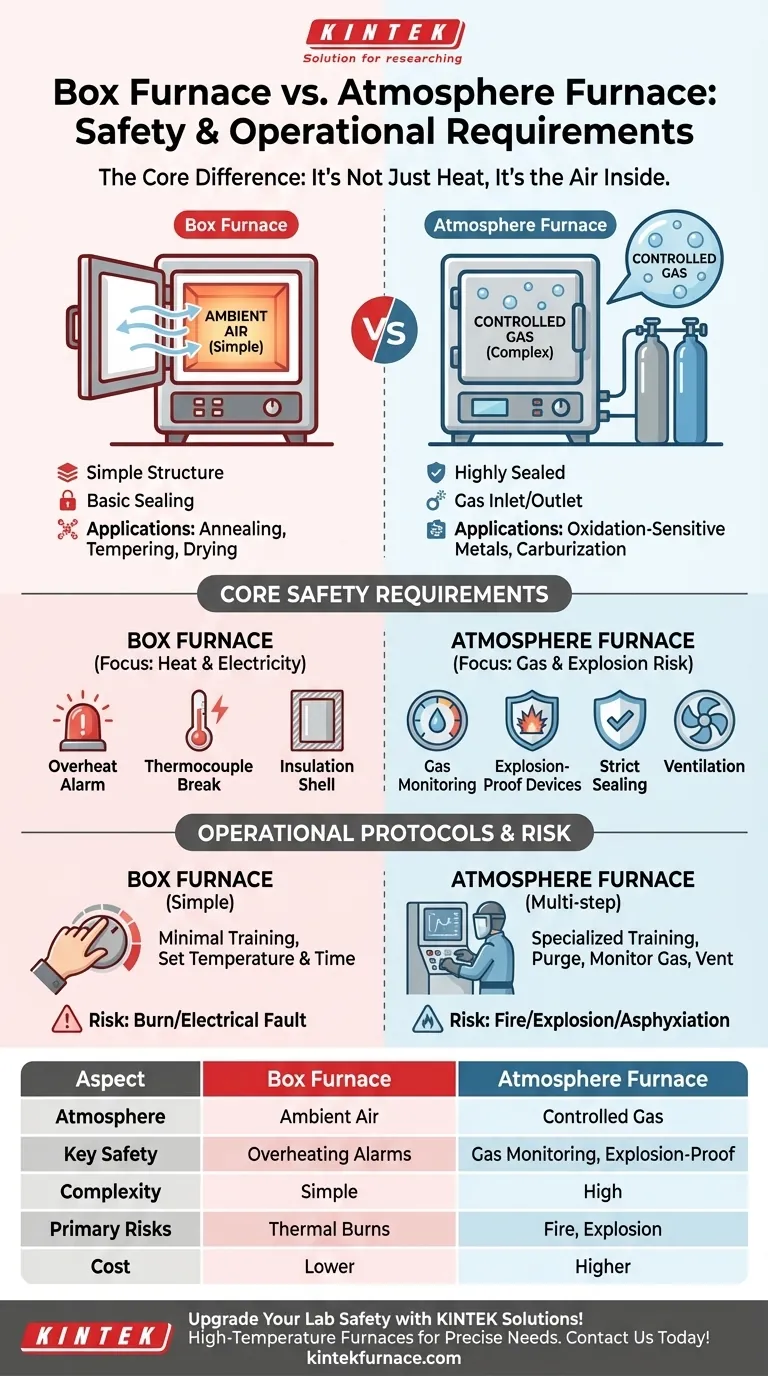

Tabela Resumo:

| Aspecto | Forno Caixotim | Forno com Atmosfera Controlada |

|---|---|---|

| Atmosfera Operacional | Ar ambiente | Gás controlado (ex: nitrogênio, hidrogênio) |

| Principais Recursos de Segurança | Alarmes de superaquecimento, isolamento | Monitoramento de gás, sistemas à prova de explosão, vedação estrita |

| Complexidade Operacional | Simples, treinamento mínimo | Alta, requer treinamento especializado e protocolos de múltiplas etapas |

| Riscos Principais | Queimaduras térmicas, falhas elétricas | Incêndio, explosão, asfixia |

| Aplicações Ideais | Recozimento, revenimento, secagem no ar | Materiais sensíveis à oxidação, metalurgia do pó, cementação |

Atualize a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas fortes capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos e protocolos de segurança!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que um forno de recozimento pré-aquecido é necessário na produção de vidro? Garante Integridade Estrutural e Clareza Óptica

- Como um forno especializado de nitretação iônica consegue o endurecimento em gradiente no titânio TC4? Aumenta a resistência ao desgaste da superfície

- Quais condições críticas de processo uma mufla tubular fornece? Fatores Chave para a Transformação de Fe-ZIF-8

- Quais são as principais vantagens de um forno de atmosfera tipo caixa experimental? Alcance Controle Ambiental Preciso para Materiais Avançados

- Por que é necessário realizar o tratamento térmico do pó de aço maraging em uma atmosfera controlada de Argônio?

- Quais são as principais características de um forno de atmosfera controlada? Desbloqueie Transformações Precisas de Materiais

- Como um forno de resistência a altas temperaturas é usado para avaliar revestimentos de TiN? Garanta a confiabilidade para peças aeroespaciais

- Qual é o propósito de usar um tratamento de forno de homogeneização em duas etapas para lingotes de liga Al-Cu-Li? Otimizar a plasticidade