Em essência, as principais vantagens de produção dos fornos rotativos são a sua capacidade de fornecer um produto altamente uniforme e consistente em escala industrial. Eles conseguem isso através de uma combinação de processamento contínuo de materiais, controle superior de temperatura e eficiência térmica excepcional, tornando-os uma tecnologia fundamental para aplicações de processamento térmico de grande volume.

O valor central de um forno rotativo é o seu poder de transformar um fluxo variável de matéria-prima em um produto final homogêneo e de alta qualidade. Ele se destaca ao criar um ambiente térmico altamente controlado e repetível que opera continuamente, garantindo qualidade e rendimento.

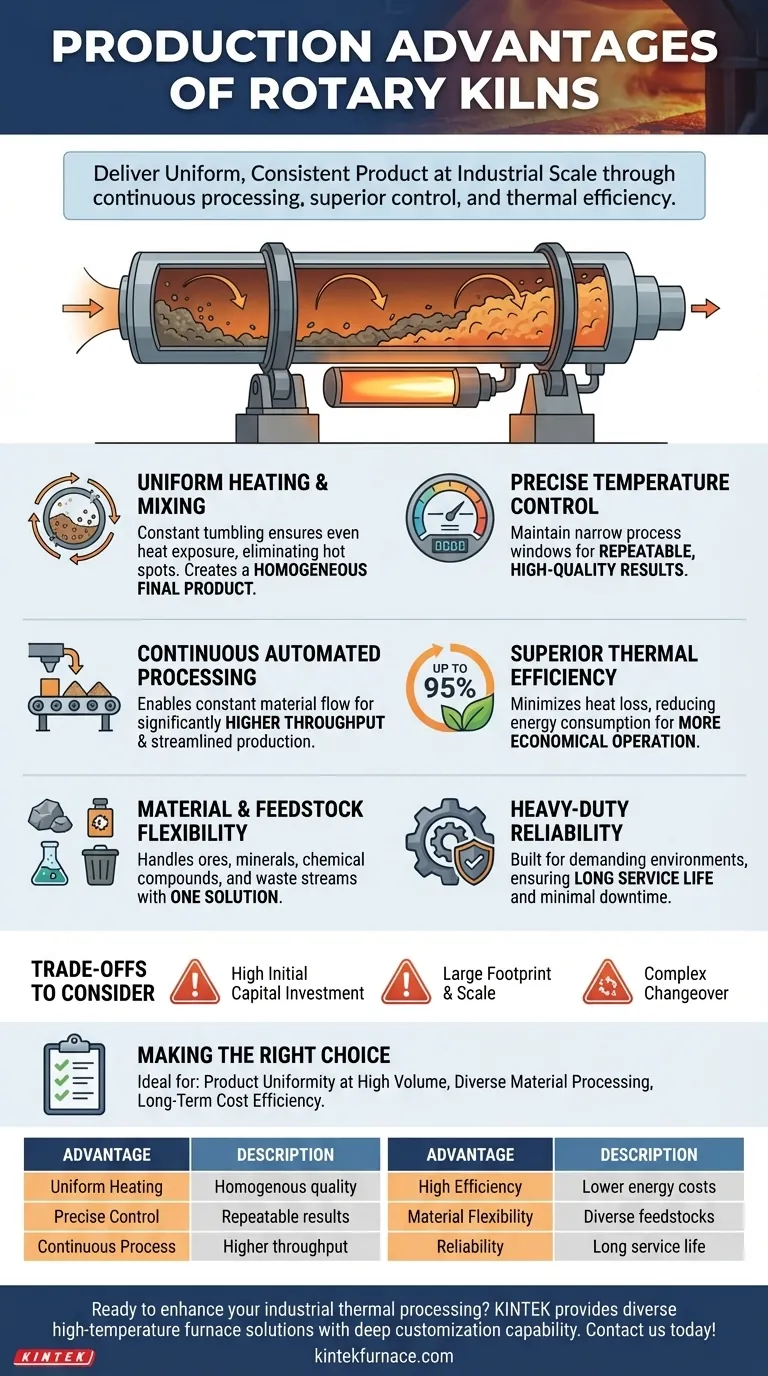

Impulsionando Qualidade e Consistência de Produto Incomparáveis

Para qualquer processo industrial, o objetivo final é um resultado previsível e de alta qualidade. Os fornos rotativos são projetados especificamente para alcançar isso através de vários mecanismos-chave.

Aquecimento e Mistura Uniformes

O movimento de tombamento constante e suave de um forno rotativo garante que cada partícula do material seja exposta à fonte de calor uniformemente. Isso elimina pontos quentes e previne a queima desigual, que são problemas comuns em fornos estáticos.

Essa mistura contínua é fundamental para criar um produto final homogêneo, onde as propriedades químicas e físicas desejadas são consistentes em todo o lote.

Controle Preciso de Temperatura

Fornos rotativos modernos oferecem controle de temperatura excepcionalmente preciso, permitindo que os operadores mantenham as janelas de processo estreitas exigidas para materiais sensíveis. O sistema pode ser ajustado rapidamente para atender a requisitos de processo específicos.

Este nível de controle é fundamental para garantir que as reações térmicas ocorram exatamente como pretendido, produzindo resultados repetíveis e de alta qualidade de uma operação para a outra.

Maximizando o Rendimento e a Eficiência Operacional

Além da qualidade, o sucesso da produção depende da eficiência e do volume. Os fornos rotativos são projetados para operação contínua e em larga escala.

Processamento Contínuo e Automatizado

Ao contrário dos sistemas em lote que exigem paradas e partidas, os fornos rotativos possibilitam um fluxo constante de material. Este tratamento térmico contínuo permite um rendimento significativamente maior e uma linha de produção mais otimizada.

Seu design também se presta a uma operação automatizada e simples, reduzindo a necessidade de intervenção manual constante e minimizando a complexidade operacional.

Ciclos de Alta Velocidade

O design dos fornos rotativos, às vezes combinado com sistemas de têmpera a gás de alta pressão, facilita ciclos de processo de alta velocidade. Isso permite um processamento rápido, mantendo os padrões de qualidade rigorosos.

Eficiência Térmica Superior

Os fornos rotativos são conhecidos por sua alta eficiência térmica, com alguns designs atingindo até 95%. Ao minimizar a perda de calor e, em alguns casos, eliminar a necessidade de aquecer equipamentos auxiliares como carrinhos, eles reduzem o consumo geral de energia.

Essa eficiência se traduz diretamente em operação mais econômica e custos de produção mais baixos a longo prazo.

Projetado para Versatilidade e Confiabilidade

Uma vantagem chave da tecnologia de forno rotativo é sua adaptabilidade a uma ampla gama de desafios industriais.

Flexibilidade de Material e Matéria-Prima

Os fornos rotativos não se limitam a um único tipo de material. Eles são projetados para lidar com uma diversidade incrível de matérias-primas, desde minérios e minerais até compostos químicos e fluxos de resíduos.

Essa versatilidade permite que um único equipamento seja uma solução para muitas necessidades de processamento diferentes.

Construção Robusta e Confiável

Essas máquinas são construídas para ambientes industriais exigentes. Sua construção robusta garante confiabilidade a longo prazo e uma longa vida útil, muitas vezes excedendo 15 anos com manutenção adequada.

Essa robustez significa que eles podem suportar condições de processo exigentes continuamente sem paradas frequentes.

Entendendo as Compensações

Embora poderosos, os fornos rotativos não são uma solução universal. Suas vantagens são melhor percebidas quando suas características inerentes se alinham com o objetivo de produção.

Alto Investimento de Capital Inicial

A engenharia robusta, a personalização e a grande escala dos fornos rotativos industriais significam que eles representam um investimento de capital inicial significativo. Eles são construídos para produção de longo prazo e alto volume, não para projetos de curto prazo ou pequena escala.

Pegada e Escala de Operação

Os fornos rotativos são máquinas grandes e pesadas que exigem espaço físico substancial. Sua principal força reside em aplicações contínuas de alto rendimento, tornando-os menos adequados para laboratórios ou instalações que executam apenas lotes muito pequenos e infrequentes.

Complexidade de Mudança

Embora versáteis nos materiais que podem manusear, a mudança de um processo para outro completamente diferente pode ser uma tarefa complexa. O forno pode precisar ser totalmente resfriado, limpo e reconfigurado, o que envolve um tempo de inatividade significativo.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um forno rotativo depende inteiramente de suas prioridades de produção específicas.

- Se seu foco principal é a uniformidade do produto em alto volume: A capacidade do forno de fornecer aquecimento uniforme e mistura contínua é sua maior força.

- Se seu foco principal é processar materiais diversos ou difíceis: O design robusto do forno e a flexibilidade no manuseio de várias matérias-primas o tornam uma escolha ideal.

- Se seu foco principal é a eficiência operacional de longo prazo: A alta eficiência térmica e o potencial para operação contínua e simplificada entregarão valor significativo ao longo da vida útil do equipamento.

Em última análise, um forno rotativo é a escolha certa quando seu objetivo é alcançar um processamento térmico consistente em larga escala com confiabilidade e controle.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Uniforme | O tombamento contínuo garante exposição uniforme ao calor para qualidade homogênea do produto. |

| Controle Preciso de Temperatura | Mantém janelas de processo estreitas para resultados repetíveis e de alta qualidade. |

| Processamento Contínuo | Possibilita o fluxo constante de material, aumentando o rendimento e a eficiência operacional. |

| Alta Eficiência Térmica | Eficiência de até 95% reduz o consumo de energia e os custos operacionais. |

| Flexibilidade de Material | Lida com diversas matérias-primas como minérios, minerais e produtos químicos com facilidade. |

| Confiabilidade | A construção robusta garante longa vida útil e tempo de inatividade mínimo. |

Pronto para aprimorar seu processamento térmico industrial com soluções confiáveis e de alta eficiência? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você precisa de aquecimento uniforme, controle preciso ou rendimento escalável, podemos adaptar uma solução para aumentar sua produtividade e reduzir custos. Entre em contato conosco hoje para discutir como nossa experiência pode transformar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme