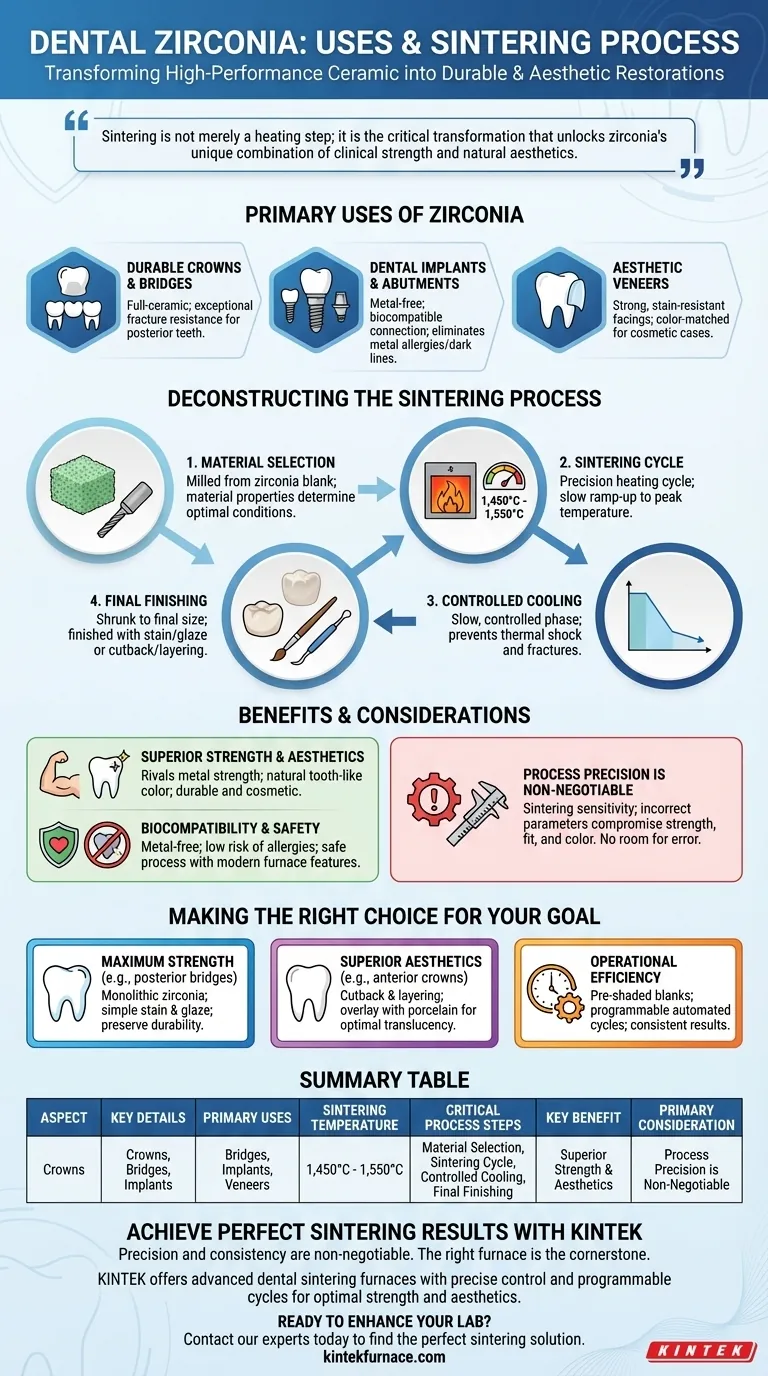

Na odontologia restauradora moderna, a zircônia dentária é uma cerâmica de alto desempenho usada principalmente para fabricar coroas, pontes e implantes dentários duráveis e estéticos. A chave para desbloquear suas propriedades superiores reside na sinterização, um processo de aquecimento controlado com precisão em um forno especializado que transforma o material pré-moldado em seu estado final, denso e de alta resistência.

A sinterização não é apenas uma etapa de aquecimento; é a transformação crítica que desbloqueia a combinação única de resistência clínica e estética natural da zircônia, tornando-a um material fundamental para restaurações dentárias modernas.

O Papel da Zircônia em Restaurações Dentárias

A combinação de biocompatibilidade, resistência e aparência da zircônia a torna adequada para uma ampla gama de aplicações, substituindo restaurações tradicionais à base de metal e outras cerâmicas.

Criação de Coroas e Pontes Duráveis

O uso mais comum da zircônia sinterizada é na criação de coroas全陶瓷 e pontes multissuasos. Sua excepcional resistência à fratura a torna uma escolha ideal para dentes posteriores que suportam forças mastigatórias significativas.

A Base para Implantes Dentários

A zircônia também é usada para fabricar implantes e abutments dentários (os conectores entre o implante e a coroa). Isso fornece uma alternativa livre de metal que elimina o risco de alergias a metais e linhas escuras na linha da gengiva.

Soluções Estéticas com Facetas

Para casos cosméticos que exigem resultados de alta qualidade, a zircônia pode ser usada para facetas. Ela fornece uma cobertura forte, durável e resistente a manchas para dentes que podem ser coloridos para combinar perfeitamente com a dentição circundante.

Desmistificando o Processo de Sinterização

O processo de sinterização é um procedimento de várias etapas que requer precisão em cada etapa para alcançar um produto final clinicamente aceitável e durável.

Etapa 1: Seleção e Análise do Material

O processo começa com a seleção do bloco de zircônia apropriado. A restauração dentária é fresada a partir deste bloco em um estado "verde" ampliado e poroso. As propriedades específicas do material determinam as condições ideais de sinterização.

Etapa 2: O Ciclo de Sinterização

A restauração fresada é colocada em um forno de sinterização. O forno segue um ciclo de aquecimento altamente específico e pré-programado, elevando lentamente a temperatura ao seu pico — frequentemente entre 1.450°C e 1.550°C.

Etapa 3: Resfriamento Controlado

Após manter a temperatura de pico por um período determinado, o forno inicia uma fase de resfriamento lento e controlado. Essa redução gradual da temperatura é crucial para evitar choque térmico, que poderia causar fraturas ou tensões internas no material.

Etapa 4: Acabamento Final

Uma vez resfriada, a restauração encolheu para seu tamanho final pretendido e atingiu sua força total. Em seguida, ela é acabada usando técnicas como maquiagem e glaze para um visual natural, ou métodos mais avançados de recorte e estratificação, onde a porcelana é adicionada para uma estética superior.

Compreendendo os Benefícios e Considerações

Embora a zircônia ofereça vantagens significativas, seu sucesso depende inteiramente da precisão do processo de fabricação e sinterização.

O Benefício: Resistência e Estética Superiores

A zircônia sinterizada oferece uma combinação poderosa de resistência que rivaliza com o metal e uma cor natural semelhante à do dente. Isso permite restaurações que são duráveis o suficiente para função a longo prazo e esteticamente agradáveis.

O Benefício: Biocompatibilidade e Segurança

Como material livre de metal, a zircônia elimina o risco de alergias a metais. O processo envolve baixa radiação e os fornos modernos são equipados com recursos de segurança, como desligamento automático e limitadores de temperatura, para garantir um resultado seguro e previsível.

A Consideração: Precisão do Processo é Inegociável

A principal desvantagem é a sensibilidade do processo. Taxas de aquecimento, temperaturas de pico ou ciclos de resfriamento incorretos podem comprometer a resistência final, o ajuste e a cor da restauração. Não há margem para erro no protocolo de sinterização.

Fazendo a Escolha Certa para Seu Objetivo

A técnica de acabamento final aplicada após a sinterização deve estar alinhada diretamente com o objetivo clínico da restauração.

- Se seu foco principal é a máxima resistência (por exemplo, pontes posteriores): Uma restauração de zircônia monolítica (contorno total) com uma técnica simples de maquiagem e glaze é a melhor abordagem para preservar sua durabilidade inerente.

- Se seu foco principal é a estética superior (por exemplo, coroas anteriores): Utilize uma técnica de recorte e estratificação, onde o núcleo de zircônia sinterizada é coberto com porcelana para alcançar translucidez ideal e uma aparência natural.

- Se seu foco principal é a eficiência operacional: Aproveite blocos de zircônia pré-coloridos e fornos com ciclos programáveis e automatizados para garantir resultados consistentes e de alta qualidade com mínima intervenção manual.

Em última análise, dominar o processo de sinterização da zircônia capacita os profissionais de odontologia a entregar restaurações que são tão fortes e confiáveis quanto esteticamente agradáveis.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Usos Principais | Coroas, Pontes, Implantes, Facetas |

| Temperatura de Sinterização | 1.450°C - 1.550°C |

| Etapas Críticas do Processo | Seleção do Material, Ciclo de Sinterização, Resfriamento Controlado, Acabamento Final |

| Benefício Principal | Resistência e Estética Superiores |

| Consideração Principal | Precisão do Processo é Inegociável |

Alcance Resultados de Sinterização Perfeitos com a KINTEK

Precisão e consistência no processo de sinterização são inegociáveis para criar restaurações dentárias fortes e estéticas. O forno certo é a base do seu sucesso.

Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos avançados de sinterização dentária com controle preciso de temperatura e ciclos programáveis para garantir que suas coroas, pontes e implantes de zircônia alcancem resistência e estética ideais sempre.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sinterização perfeita para suas necessidades exclusivas.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas