Em sua essência, um forno dentário de zircônia desempenha uma função crítica: a sinterização. Ele transforma uma restauração de zircônia fresada e macia em uma cerâmica final de alta resistência através de um processo de aquecimento de alta temperatura controlado com precisão. Isso é essencial para criar coroas, pontes e abutments de implantes duráveis e biocompatíveis que podem suportar as forças da mastigação.

Um forno de zircônia não é meramente um forno; é um instrumento especializado projetado para liberar as propriedades mecânicas e estéticas específicas da zircônia. Sua função principal é garantir que uma restauração dentária atinja seu potencial máximo de resistência, longevidade e segurança do paciente.

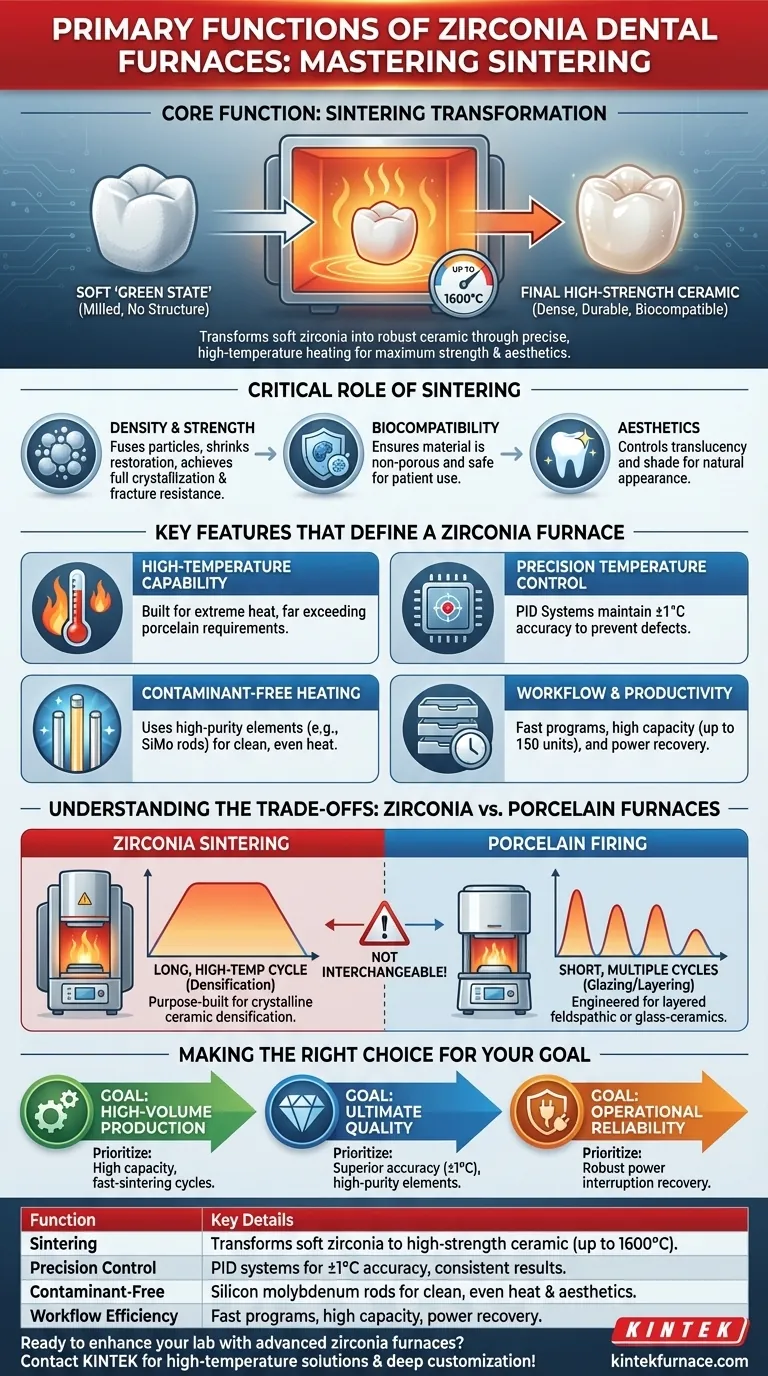

O Papel Crítico da Sinterização

A sinterização é o processo que confere à restauração de zircônia suas características finais e robustas. O forno gerencia essa transformação com extrema precisão.

De um Estado Macio para uma Cerâmica Dura

Quando um laboratório dentário fresa uma restauração de zircônia, o material está em um estado macio, semelhante a giz, pré-sinterizado. Esse "estado verde" é fácil de fresar, mas não possui integridade estrutural. O processo de sinterização aquece essas unidades fresadas, fazendo com que as partículas de zircônia se fundam e se densifiquem, encolhendo dramaticamente a restauração e convertendo-a em uma cerâmica dura e resistente.

Alcançando Força e Durabilidade Máximas

A função chave de um forno de zircônia é sua capacidade de atingir e manter temperaturas muito altas, muitas vezes chegando a 1600°C. Esse calor intenso e prolongado é necessário para alcançar a cristalização e a densidade totais que conferem à zircônia sua excepcional resistência e tenacidade à fratura.

Garantindo a Biocompatibilidade e a Estética

A sinterização adequada também é crucial para a biocompatibilidade do material. Um ciclo incompleto pode deixar o material poroso e fraco. Além disso, os protocolos de aquecimento e resfriamento influenciam diretamente a translucidez e o tom final da restauração, garantindo que ela atenda aos requisitos estéticos.

Recursos Chave que Definem um Forno de Zircônia

Embora existam outros fornos em um laboratório dentário, recursos específicos tornam um forno de zircônia unicamente adequado para sua tarefa.

Capacidade de Alta Temperatura

Esta é a função técnica mais importante. Ao contrário dos fornos de queima de porcelana, os fornos de zircônia são construídos para lidar com as temperaturas extremas necessárias para a sinterização, que excedem em muito os requisitos para outras cerâmicas dentárias.

Controle Preciso de Temperatura

Os fornos líderes usam sistemas de controle PID (Proporcional-Integral-Derivativo) avançados para manter a precisão da temperatura dentro de ±1℃. Essa precisão evita choque térmico, microfraturas e resultados inconsistentes, garantindo que cada restauração atenda às especificações exatas.

Elementos de Aquecimento Livres de Contaminantes

Para evitar a descoloração da zircônia branca, esses fornos usam elementos de aquecimento de alta pureza, como hastes de silício molibdênio. Estes são projetados para fornecer distribuição de calor limpa e uniforme sem liberar contaminantes que possam comprometer a estética final.

Melhorias no Fluxo de Trabalho e Produtividade

Fornos modernos são projetados para eficiência. Recursos como programas de sinterização rápida (alguns com menos de 65 minutos), a capacidade de empilhar vários cadinhos para processar até 150 unidades de uma vez e a recuperação de interrupção de energia são funções críticas para um ambiente de laboratório de alta produção.

Compreendendo as Compensações: Zircônia vs. Outros Fornos

Um ponto comum de confusão é como um forno de zircônia difere de um forno padrão de cerâmica ou porcelana. Eles não são intercambiáveis.

Projetado para Diferentes Materiais

Um forno de zircônia é um forno de sinterização. Um forno de porcelana é um forno de queima. O primeiro é projetado para a densificação de uma cerâmica cristalina (zircônia), enquanto o segundo é projetado para esmaltação e queima de vitrocerâmicas feldspáticas ou em camadas.

Programas Térmicos Vastamente Diferentes

A sinterização da zircônia envolve uma longa rampa de subida, uma permanência prolongada em uma temperatura de pico muito alta e um resfriamento controlado. A queima de porcelana envolve múltiplos ciclos, muitas vezes mais curtos, em temperaturas mais baixas para construir camadas de cor e translucidez. Usar o forno errado destruirá a restauração.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno depende inteiramente dos objetivos específicos de sua prática odontológica ou laboratório.

- Se o seu foco principal for a produção de zircônia em grande volume: Priorize modelos com alta capacidade (bandejas empilháveis) e ciclos de sinterização rápida comprovados para maximizar o rendimento.

- Se o seu foco principal for a qualidade máxima da restauração: Procure precisão superior de temperatura (±1°C), ciclos programáveis e elementos de aquecimento de alta pureza para garantir a consistência.

- Se o seu foco principal for a confiabilidade operacional: Certifique-se de que o forno tenha uma memória robusta de recuperação de interrupção de energia para proteger as restaurações durante longos programas de sinterização.

Em última análise, investir no forno de zircônia certo é uma etapa fundamental para fornecer restaurações dentárias digitais fortes, confiáveis e estéticas.

Tabela Resumo:

| Função | Detalhes Chave |

|---|---|

| Sinterização | Transforma zircônia fresada e macia em cerâmica de alta resistência através de aquecimento em alta temperatura (até 1600°C). |

| Controle de Precisão | Usa sistemas PID para precisão de ±1°C para garantir resultados consistentes e prevenir defeitos. |

| Aquecimento Livre de Contaminantes | Emprega hastes de silício molibdênio para distribuição de calor limpa e uniforme para manter a estética. |

| Eficiência do Fluxo de Trabalho | Apresenta programas de sinterização rápida, alta capacidade (até 150 unidades) e recuperação de interrupção de energia para produtividade. |

Pronto para aprimorar as capacidades do seu laboratório dentário com fornos de zircônia avançados? A KINTEK é especializada em soluções de alta temperatura, incluindo Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas de sinterização de coroas, pontes de zircônia e muito mais. Contate-nos hoje para discutir como nossos fornos podem aumentar sua eficiência e qualidade de restauração!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores