Na sua essência, os fornos rotativos elétricos são fornos industriais concebidos para o processamento de materiais a altas temperaturas. As suas funções principais são executar alterações químicas e físicas específicas em sólidos de fluxo livre, tais como realizar reações de oxidação e redução, calcinar materiais como pedras residuais e ustular compostos especializados como peneiras moleculares químicas.

A decisão de utilizar um forno rotativo elétrico é impulsionada pela necessidade de um controlo de processo excecional. A sua dependência da energia elétrica permite uma precisão inigualável na temperatura, aquecimento uniforme e resultados repetíveis que são frequentemente difíceis de alcançar com fornos tradicionais a combustível.

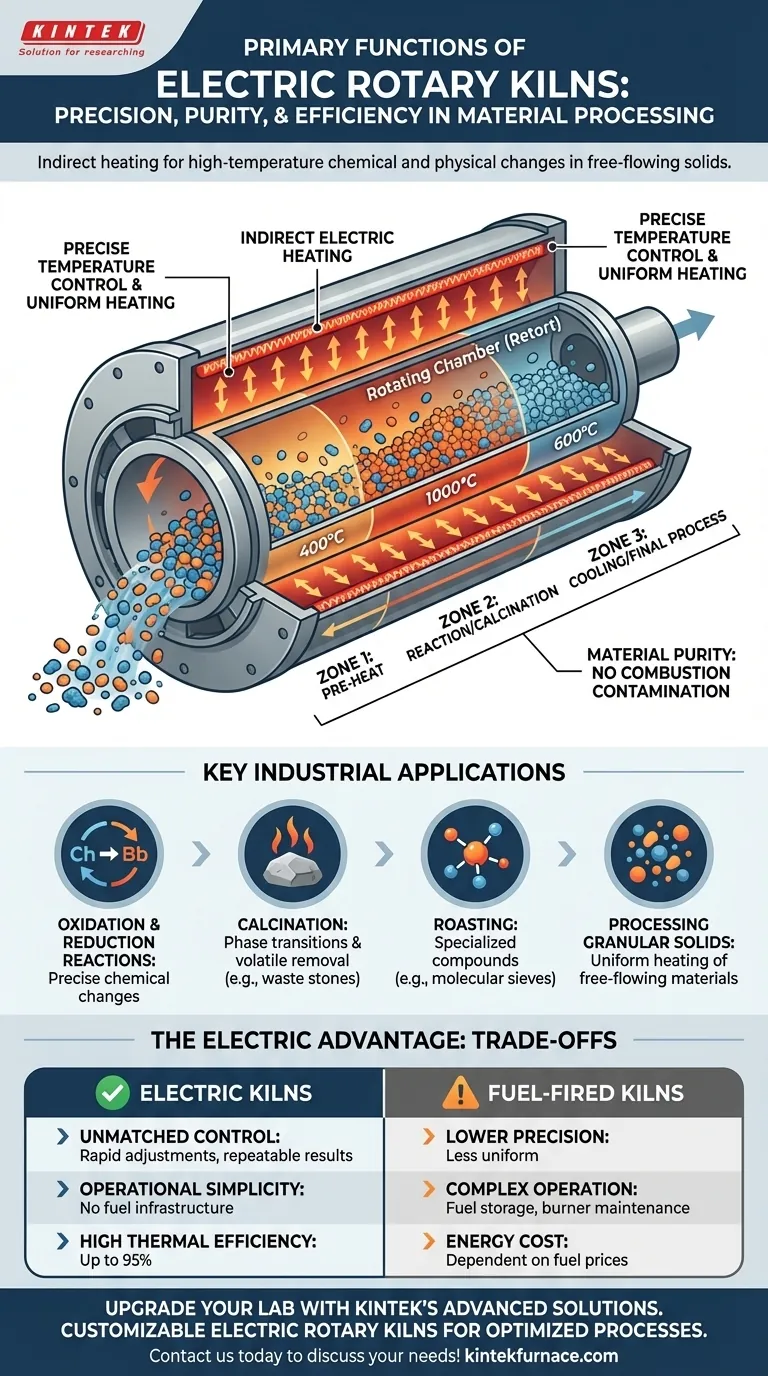

O Princípio: Aquecimento Indireto para Controlo Superior

A característica definidora de um forno elétrico é como ele gera e aplica calor. Ao contrário dos fornos de combustão direta, ele separa a fonte de calor do material que está a ser processado.

Como Funciona o Aquecimento Elétrico

Os fornos rotativos elétricos utilizam um método de aquecimento indireto. A câmara rotativa, ou retorta, é aquecida pelo exterior através de elementos de aquecimento por resistência elétrica.

Este design evita qualquer contaminação do produto por subprodutos da combustão, garantindo a pureza do material. Também permite uma eficiência térmica extremamente alta, com alguns sistemas a atingir até 95%.

Atingir Zonas de Temperatura Precisas

A principal vantagem deste design é a gestão precisa da temperatura. Os fornos são frequentemente construídos com múltiplas zonas de aquecimento controláveis separadamente.

Por exemplo, um forno aquecido por liga pode ter quatro zonas distintas, enquanto um modelo de carbeto de silício pode usar um sistema de três estágios. Isso permite que os operadores criem um perfil de temperatura altamente específico ao longo do comprimento do forno, o que é fundamental para reações complexas e de múltiplas etapas.

Aplicações Industriais Chave

A precisão dos fornos elétricos torna-os ideais para processos onde a temperatura e a consistência são inegociáveis.

Reações Químicas a Alta Temperatura

Os fornos elétricos fornecem o ambiente estável e controlado necessário para reações de oxidação e redução a altas temperaturas. O aquecimento uniforme garante que cada partícula é exposta às mesmas condições, levando a um rendimento consistente e de alta qualidade.

Calcinação e Ustulação

A calcinação é o processo de aquecer um sólido a uma alta temperatura para causar uma transição de fase ou remover um componente volátil. Fornos elétricos são usados para calcinar materiais que vão desde pequenas pedras residuais até compostos químicos especializados.

Da mesma forma, são usados para a ustulação de peneiras moleculares químicas, onde a temperatura precisa é crucial para alcançar a estrutura porosa desejada sem danificar o material.

Processamento de Sólidos Granulares

O movimento rotativo do forno é concebido para processar sólidos granulares de fluxo livre. Isso garante que cada parte do material seja aquecida uniformemente à medida que tomba através das diferentes zonas de temperatura.

Compreendendo as Compensações: Elétrico vs. a Combustível

Embora potentes, os fornos elétricos não são a solução universal. A escolha entre aquecimento elétrico e a combustível envolve compensações claras.

Vantagem: Controlo de Temperatura Inigualável

A eletricidade permite ajustes rápidos de temperatura e um nível de controlo que a combustão direta de gás ou óleo não consegue igualar. Isso leva a resultados altamente repetíveis e de alta qualidade, o que é essencial para aplicações industriais sensíveis.

Vantagem: Simplicidade Operacional e Eficiência

Os fornos elétricos eliminam toda a infraestrutura de gestão de combustível, incluindo armazenamento, canalização e manutenção de queimadores. Isso simplifica a operação e, juntamente com a alta eficiência térmica, pode torná-los mais económicos a longo prazo.

Consideração: Fonte e Custo de Energia

A principal compensação é a dependência da energia elétrica. Embora operacionalmente simples, o custo da eletricidade em comparação com combustíveis fósseis como óleo pesado ou gás natural pode ser um fator decisivo. O aspeto "mais económico" depende muito dos preços locais da energia e dos ganhos de eficiência para o seu processo específico.

Tomar a Decisão Certa para o Seu Processo

A decisão de usar um forno rotativo elétrico deve ser baseada no requisito mais crítico do seu processo.

- Se o seu foco principal for a precisão do processo e a pureza do produto: Escolha um forno elétrico pela sua precisão de temperatura inigualável e método de aquecimento indireto.

- Se o seu foco principal for o processamento de alto volume de materiais menos sensíveis: Um forno a gás ou óleo com queima direta pode ser uma escolha mais económica, assumindo que consegue tolerar um controlo de temperatura menos preciso.

- Se o seu foco principal for a simplicidade operacional e a alta eficiência térmica: Um forno elétrico elimina a complexidade da gestão de combustível e geralmente oferece uma eficiência energética superior.

Em última análise, escolher um forno rotativo elétrico é um investimento no controlo e consistência do processo.

Tabela de Resumo:

| Função | Descrição |

|---|---|

| Reações de Oxidação e Redução | Permite mudanças químicas precisas em sólidos com aquecimento uniforme para resultados consistentes. |

| Calcinação | Aquece materiais a altas temperaturas para transições de fase ou remoção de voláteis, por exemplo, pedras residuais. |

| Ustulação | Processa compostos especializados como peneiras moleculares químicas para alcançar as estruturas desejadas sem danos. |

| Processamento de Sólidos Granulares | Tomba sólidos de fluxo livre para aquecimento uniforme em múltiplas zonas de temperatura. |

Atualize as capacidades do seu laboratório com os fornos rotativos elétricos avançados da KINTEK! Alavancando P&D excecional e fabrico interno, fornecemos a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos, incluindo fornos de Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte personalização profunda para satisfazer com precisão os requisitos experimentais únicos. Experimente um controlo de temperatura, pureza e eficiência inigualáveis — contacte-nos hoje para discutir como podemos otimizar os seus processos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência