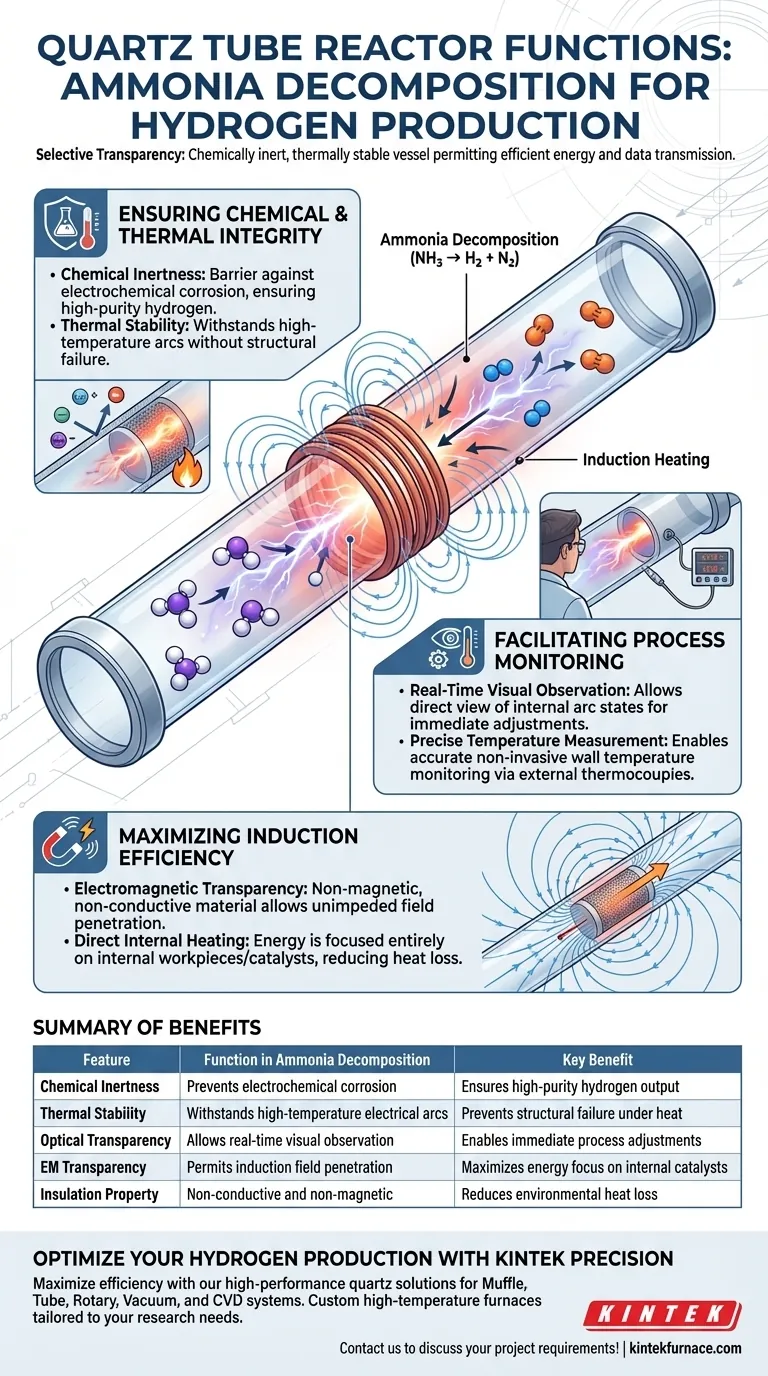

A função primária de um reator de tubo de quartzo na decomposição da amônia é atuar como um vaso de contenção quimicamente inerte e termicamente estável que permite a transmissão eficiente de energia e dados. Ao utilizar quartzo, o sistema pode suportar as condições adversas do plasma de alta temperatura, permanecendo transparente tanto à inspeção visual quanto aos campos eletromagnéticos, garantindo que a energia seja direcionada apenas para a reação, em vez das paredes do reator.

O valor central de um reator de quartzo reside em sua "transparência seletiva". Ele contém fisicamente o processo agressivo de decomposição da amônia, mas permanece invisível aos campos de indução eletromagnética e instrumentos de monitoramento óptico, permitindo máxima eficiência e controle preciso.

Garantindo a Integridade Química e Térmica

Prevenindo a Corrosão Eletroquímica

Na decomposição da amônia, especialmente em sistemas que utilizam plasma, o ambiente de reação é altamente agressivo. O tubo de quartzo oferece excelente inércia química, funcionando como uma barreira que previne a corrosão eletroquímica. Isso é crucial para manter a pureza do hidrogênio produzido e estender a vida útil do reator sob condições de alta temperatura.

Suportando Arcos de Alta Temperatura

O processo de decomposição frequentemente envolve arcos elétricos que geram calor localizado intenso. O material de quartzo oferece alta estabilidade térmica, permitindo que o reator suporte as temperaturas extremas produzidas por esses arcos elétricos internos sem falha estrutural ou degradação.

Facilitando o Monitoramento do Processo

Observação Visual em Tempo Real

Ao contrário dos reatores metálicos, a transparência óptica do quartzo permite que os operadores visualizem diretamente o interior da câmara. Isso permite a observação em tempo real dos estados dos arcos internos, possibilitando ajustes imediatos para manter a estabilidade do processo.

Medição Precisa de Temperatura

A transparência e as propriedades térmicas do tubo permitem um monitoramento externo preciso. Termopares podem ser fixados à parede externa para realizar o monitoramento preciso da temperatura da parede, fornecendo dados críticos sobre o perfil térmico da zona de reação sem violar a contenção.

Maximizando a Eficiência de Indução

Transparência Eletromagnética

Quando o aquecimento por indução é usado para impulsionar a decomposição, o material do reator não deve interferir no campo magnético. O quartzo é não magnético e não condutor, tornando-o eletromagneticamente transparente. Isso permite que as ondas eletromagnéticas penetrem na parede do tubo sem resistência ou perda de energia.

Aquecimento Interno Direto

Como o tubo de quartzo não protege o campo nem gera seu próprio calor por indução, a energia é focada inteiramente nas peças metálicas internas ou catalisadores. Este mecanismo de aquecimento direto reduz significativamente a perda de calor ambiental e aumenta a eficiência térmica geral do sistema de produção de hidrogênio.

Entendendo os Compromissos

A Implicação da "Parede Fria"

Embora a falta de autoaquecimento em sistemas de indução seja um benefício de eficiência, ela cria um perfil térmico específico. Como o quartzo não gera calor quando exposto ao campo de indução, o sistema depende inteiramente das peças internas ou catalisadores para gerar a energia térmica necessária. Isso requer um design interno cuidadoso para garantir que o leito catalítico seja aquecido uniformemente, pois não pode depender da transferência de calor condutiva de uma parede do reator aquecida.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um reator de tubo de quartzo é uma decisão estratégica baseada no método de aquecimento específico e nos requisitos de monitoramento do seu sistema de decomposição de amônia.

- Se o seu foco principal é a Eficiência de Aquecimento por Indução: Escolha quartzo para garantir que as ondas eletromagnéticas penetrem diretamente no catalisador, eliminando o desperdício de energia no aquecimento do próprio vaso reator.

- Se o seu foco principal é o Controle e Segurança do Processo: Aproveite a transparência óptica do quartzo para permitir o monitoramento visual da estabilidade do arco e a detecção de temperatura não invasiva.

Ao utilizar quartzo, você converte o vaso reator de um recipiente passivo em um componente ativo que aumenta tanto a visibilidade quanto a eficiência energética da produção de hidrogênio.

Tabela Resumo:

| Característica | Função na Decomposição da Amônia | Benefício Chave |

|---|---|---|

| Inércia Química | Previne a corrosão eletroquímica | Garante a saída de hidrogênio de alta pureza |

| Estabilidade Térmica | Suporta arcos elétricos de alta temperatura | Previne falha estrutural sob calor |

| Transparência Óptica | Permite observação visual em tempo real | Possibilita ajustes imediatos do processo |

| Transparência Eletromagnética | Permite a penetração do campo de indução | Maximiza o foco de energia nos catalisadores internos |

| Propriedade de Isolamento | Não condutor e não magnético | Reduz a perda de calor ambiental |

Otimize Sua Produção de Hidrogênio com a Precisão KINTEK

Maximize a eficiência da sua decomposição de amônia com nossas soluções de quartzo de alto desempenho. Apoiado por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de equipamentos de laboratório, incluindo Sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD. Se você precisa de reatores de tubo de quartzo padrão ou de um forno de alta temperatura totalmente personalizável, adaptado às suas necessidades exclusivas de pesquisa, nossa equipe entrega a durabilidade e a precisão que seu laboratório exige.

Pronto para aumentar sua eficiência térmica? Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a importância de usar barcos de amostra de cerâmica ou quartzo para combustíveis sólidos? Garanta uma análise térmica precisa

- Qual é a função do ambiente de nitrogênio na pirólise? Dominando a Carbonização com Fornos de Laboratório

- Por que é necessário um dispositivo de aquecimento com agitação magnética para precursores de Y2O3-MgO? Garanta um Revestimento Perfeito de Partículas

- Qual é a função das jaquetas de quartzo seladas a vácuo no encapsulamento de amostras? Garanta a Pureza na Síntese de Materiais

- Por que cadinhos de alumina de alta pureza são necessários para a sinterização de Li2Mg3Ti(1-x)ZrxO6? Garanta a Excelência Dielétrica

- Por que os controladores de fluxo de massa de alta precisão são necessários para o crescimento de CVD de h-BN? Garanta estequiometria superior do filme

- Quais processos de fabricação dependem de fornos de laboratório? Tratamento Térmico de Precisão para Materiais Avançados

- Quais são os benefícios dos mantos de fibra cerâmica de 150 mm de espessura em fornos? Aumente a eficiência e a segurança