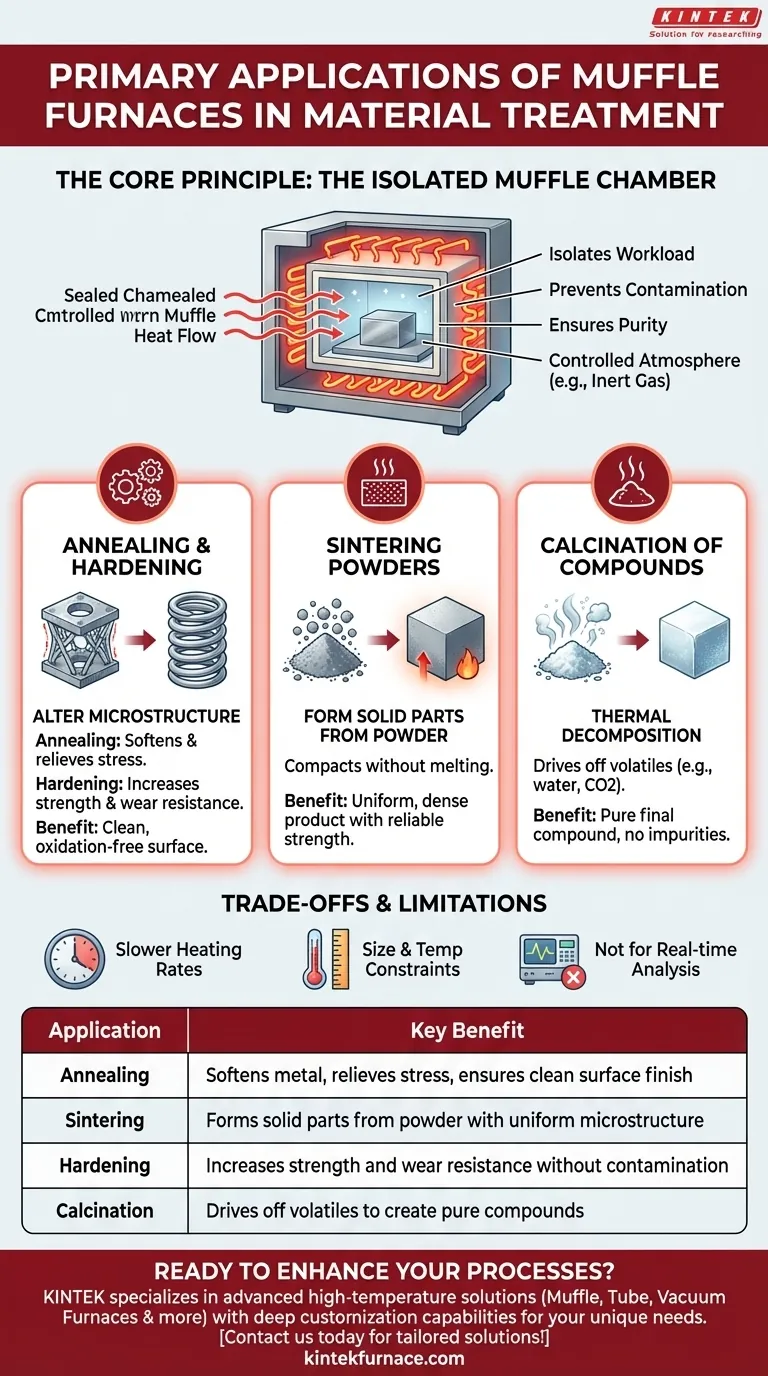

No tratamento de materiais, um forno mufla é usado principalmente para processos de alta temperatura, como recozimento, sinterização, têmpera e calcinação. Essas aplicações aproveitam a capacidade do forno de fornecer um ambiente térmico uniforme e precisamente controlado que está isolado dos elementos de aquecimento. Esta separação é fundamental para alterar as propriedades físicas de um material sem introduzir contaminantes que possam comprometer sua integridade.

O valor central de um forno mufla não é simplesmente atingir altas temperaturas, mas fazê-lo dentro de uma câmara isolada. Este design de "mufla" protege o material do contato direto com a fonte de aquecimento, prevenindo contaminação e garantindo a pureza do produto final.

O Princípio Central: Por Que uma "Mufla" é Importante

A característica definidora deste forno é a própria mufla—uma câmara interna isolada que separa a carga de trabalho dos elementos de aquecimento. Este design é fundamental para suas aplicações no tratamento de materiais.

O Que É Uma Mufla?

Uma mufla é uma caixa resistente a altas temperaturas, muitas vezes feita de cerâmica ou uma liga metálica. Ela contém o material que está sendo tratado e é aquecida por fora. Pense nisso como assar algo em um prato de cerâmica coberto colocado dentro de um forno maior e mais quente para protegê-lo de chamas diretas.

Prevenção de Contaminação

O principal benefício da mufla é que ela impede a contaminação. Combustível, subprodutos de combustão e partículas liberadas pelos elementos de aquecimento não podem entrar em contato com o material que está sendo processado. Isso é essencial para aplicações onde a pureza da superfície e a integridade química são primordiais.

Garantindo o Controle da Atmosfera

Como a câmara é selada, a atmosfera interna pode ser controlada. Embora muitos processos funcionem ao ar livre, o ambiente isolado permite a introdução de gases inertes (como argônio ou nitrogênio) para prevenir a oxidação em metais sensíveis durante o tratamento térmico.

Principais Aplicações de Tratamento de Materiais Explicadas

Cada aplicação principal aproveita as capacidades de aquecimento limpo e uniforme do forno mufla para alcançar um resultado material específico.

Recozimento e Têmpera de Metais

Estes são processos de tratamento térmico usados para alterar a microestrutura dos metais, mudando assim suas propriedades mecânicas. O recozimento amolece o metal, aumenta sua ductilidade e alivia tensões internas. A têmpera aumenta a resistência e a resistência ao desgaste. O forno mufla garante um acabamento superficial limpo, livre da carepa e oxidação que podem ocorrer em fornos de queima direta.

Sinterização de Pós

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de um pó usando calor, mas sem derretê-lo ao ponto de liquefação. Este é um método comum para produzir componentes cerâmicos e certas peças metálicas. O calor uniforme e livre de contaminantes de um forno mufla é crucial para criar um produto final denso com uma microestrutura uniforme e resistência mecânica confiável.

Calcinação de Compostos

A calcinação envolve aquecer um material a uma alta temperatura para expelir substâncias voláteis, como remover água de hidratos ou dióxido de carbono do carbonato de cálcio para produzir cal. É um processo de decomposição térmica. O ambiente controlado de um forno mufla garante que a reação prossiga até a conclusão sem introduzir impurezas no composto final.

Entendendo os Compromissos

Embora poderoso, um forno mufla não é a solução para todas as tarefas de alta temperatura. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Taxas de Aquecimento Mais Lentas

A própria mufla atua como uma camada de isolamento entre os elementos de aquecimento e a carga de trabalho. Isso significa que os ciclos de aquecimento e resfriamento em um forno mufla podem ser mais lentos em comparação com fornos de queima direta, onde o material é exposto diretamente à fonte de calor.

Restrições de Temperatura e Tamanho

O material da mufla (tipicamente cerâmica) tem um limite de temperatura superior, e o design geralmente restringe o volume interno do forno. Para peças industriais muito grandes ou processos que exigem temperaturas extremamente altas, outros tipos de fornos podem ser mais adequados.

Não Ideal para Todo Trabalho Analítico

Embora usado para alguma análise, o papel principal de um forno mufla é o tratamento. Para tarefas analíticas precisas, como análise termogravimétrica (TGA), onde a mudança de massa é medida em tempo real à medida que a temperatura muda, é necessário equipamento mais especializado.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto depende inteiramente do seu objetivo para o material.

- Se o seu foco principal é melhorar as propriedades de um material: Use processos como recozimento ou sinterização, onde o forno mufla fornece o calor limpo e uniforme necessário para modificar a estrutura cristalina interna.

- Se o seu foco principal é criar um novo composto a partir de um precursor: Use calcinação para impulsionar mudanças químicas e remover voláteis indesejados em um ambiente controlado e puro.

- Se o seu foco principal é determinar a composição de um material: Use incineração (ashing), onde o papel do forno é queimar controladamente componentes orgânicos para medição de resíduos inorgânicos.

Em última análise, entender se seu objetivo é tratar, criar ou analisar um material é o primeiro passo para alavancar um forno mufla de forma eficaz.

Tabela Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Recozimento | Amolece o metal, alivia o estresse, garante acabamento superficial limpo |

| Sinterização | Forma peças sólidas a partir de pó com microestrutura uniforme |

| Têmpera | Aumenta a resistência e a resistência ao desgaste sem contaminação |

| Calcinação | Remove voláteis para criar compostos puros |

Pronto para aprimorar seus processos de tratamento de materiais com soluções confiáveis de alta temperatura? A KINTEK é especializada em fornos mufla avançados e outros sistemas de alta temperatura, como Fornos de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e profundas capacidades de personalização, podemos adaptar soluções para atender às suas necessidades experimentais exclusivas para recozimento, sinterização e muito mais. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente