Nos campos técnicos modernos, um forno mufla é a ferramenta essencial para qualquer processo que exija calor extremamente alto, uniforme e livre de contaminantes. Suas aplicações variam desde análises laboratoriais fundamentais, como a determinação do teor de cinzas de uma amostra, até processos de fabricação avançados, como a criação de cerâmicas técnicas, tratamento térmico de metais e sinterização de peças impressas em 3D.

O valor principal de um forno mufla não é apenas sua alta temperatura, mas sua capacidade de isolar um material de chamas diretas e subprodutos da combustão. Este design de "mufla" garante que o calor seja transferido de forma limpa, preservando a pureza química e a integridade estrutural da amostra.

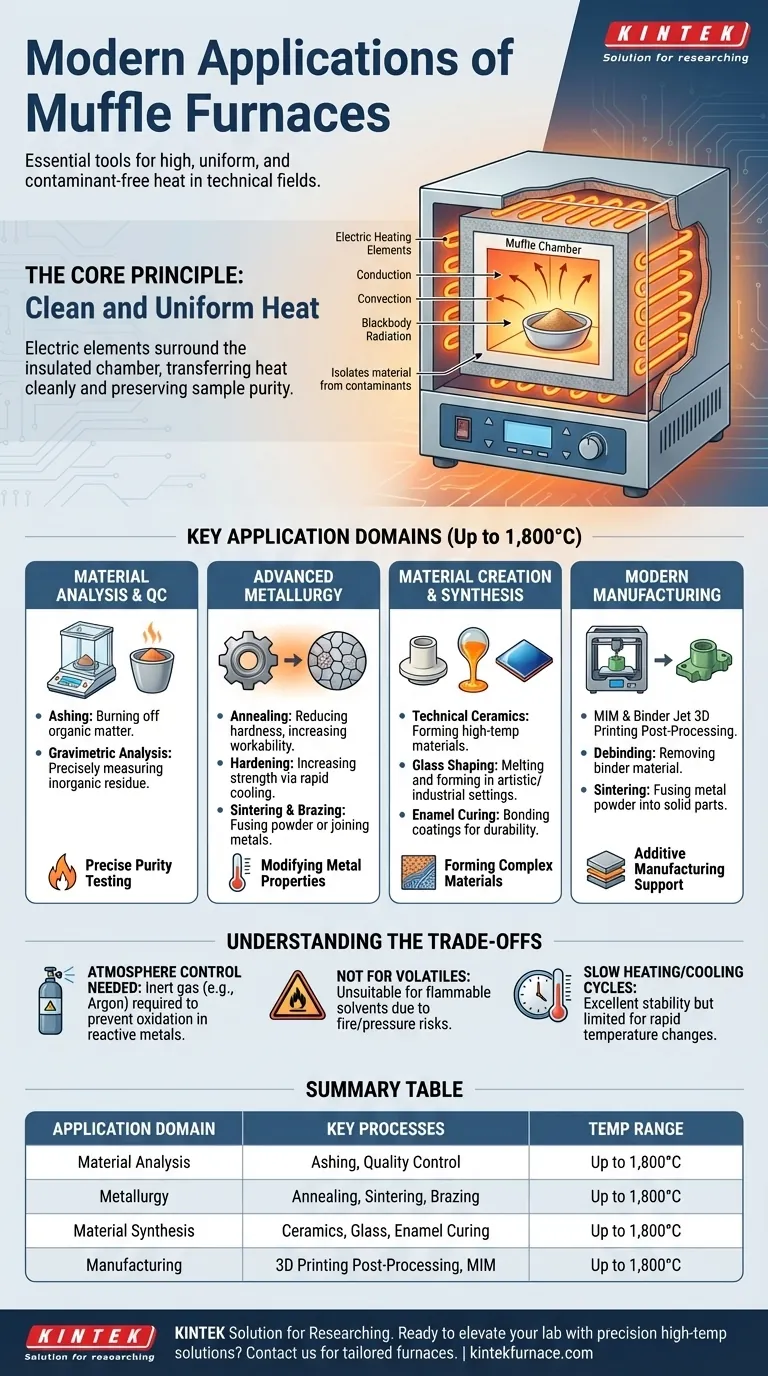

O Princípio Fundamental: Calor Limpo e Uniforme

A característica definidora de um forno mufla é a própria "mufla"—uma câmara isolada que separa o material a ser aquecido dos elementos de aquecimento ou da chama real.

Da Combustão à Condução

Os primeiros fornos queimavam combustível, introduzindo subprodutos da combustão como fuligem e gases que podiam contaminar a peça de trabalho. Isso os tornava inadequados para aplicações sensíveis.

Os modernos fornos mufla elétricos resolvem esse problema completamente. Eles usam elementos de aquecimento elétricos de alta resistência que circundam a parte externa da câmara, transferindo energia para a amostra de forma limpa através de uma combinação de condução, convecção e radiação de corpo negro.

Por Que o Isolamento É Importante

Esse isolamento é crítico para processos onde a pureza do material não é negociável. Ele garante que quaisquer alterações na amostra sejam resultado apenas do calor, e não de uma reação química com contaminantes externos. Esta é a base de seu uso tanto na química analítica quanto na ciência avançada de materiais.

Principais Domínios de Aplicação

Os fornos mufla são ferramentas versáteis encontradas em pesquisa, desenvolvimento e produção industrial. Suas aplicações podem ser agrupadas em vários domínios principais, com alguns capazes de atingir temperaturas de até 1.800°C (3.272°F).

Análise de Materiais e Controle de Qualidade

Este é um dos usos laboratoriais mais comuns. O forno fornece um ambiente estável e controlado para testar as propriedades dos materiais.

Os principais processos incluem a calcinação, onde uma amostra é queimada em alta temperatura para queimar toda a matéria orgânica. Isso permite que os pesquisadores meçam precisamente o peso do resíduo não combustível (inorgânico), uma etapa crítica em muitos procedimentos analíticos nas indústrias farmacêutica, química e ambiental.

Metalurgia Avançada e Tratamento Térmico

Na metalurgia, o calor é usado para alterar as propriedades físicas e químicas dos metais. Um forno mufla fornece a precisão necessária para essas transformações.

- Recozimento: Aquecer e resfriar lentamente um metal (como o aço) ou vidro para reduzir a dureza e as tensões internas, tornando-o mais maleável.

- Endurecimento: Aquecer um metal a uma temperatura crítica e depois resfriá-lo rapidamente para aumentar sua dureza e resistência.

- Sinterização: Aquecer materiais em pó (metal ou cerâmica) até pouco abaixo do seu ponto de fusão, fazendo com que as partículas se fundam em uma peça sólida.

- Brasagem: Unir duas peças de metal usando um metal de enchimento que é derretido na junta.

Criação e Síntese de Materiais

Os fornos mufla são essenciais para a produção de materiais que requerem altas temperaturas para se formar.

Isso inclui a criação de cerâmicas técnicas, o derretimento e a moldagem de vidro em ambientes artísticos ou industriais, e a cura de revestimentos de esmalte em substratos metálicos para durabilidade e aparência.

Fabricação Moderna e Prototipagem

O aumento da fabricação aditiva criou novas aplicações para fornos mufla.

Em processos como Moldagem por Injeção de Metal (MIM) e impressão 3D por jato de aglutinante, uma peça "verde" é formada a partir de pó metálico mantido junto por um aglutinante polimérico. O forno é usado para um pós-processamento de duas etapas:

- Desaglomeração (Debinding): A peça é suavemente aquecida para queimar o material aglutinante.

- Sinterização: A temperatura é aumentada significativamente para fundir o pó metálico restante em um componente metálico denso e sólido.

Compreendendo as Trocas

Embora poderoso, um forno mufla é uma ferramenta especializada com considerações operacionais específicas.

A Necessidade de Controle da Atmosfera

Um forno mufla padrão aquece na presença de ar, o que fará com que muitos metais oxidem em altas temperaturas. Para trabalhos metalúrgicos sensíveis, como recozimento brilhante ou sinterização de metais reativos, o forno deve ter a capacidade de ser purgado com um gás inerte (como argônio ou nitrogênio) para criar uma atmosfera controlada e livre de oxigênio.

Não Para Todas as Tarefas de Aquecimento

Esses fornos são projetados para materiais termicamente estáveis. Eles geralmente não são adequados para processar amostras contendo grandes quantidades de solventes voláteis ou inflamáveis, o que poderia criar risco de incêndio ou pressão dentro da câmara selada.

Taxas de Aquecimento e Resfriamento

Devido ao seu significativo isolamento e massa térmica, os fornos mufla proporcionam excelente estabilidade de temperatura. No entanto, isso também significa que seus ciclos de aquecimento e resfriamento podem ser lentos. Esta é uma limitação para aplicações de alto rendimento que exigem mudanças rápidas de temperatura.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de processamento térmico correto depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é o teste analítico: Um forno mufla é o padrão por sua precisão em calcinação, análise gravimétrica e determinação de conteúdo inorgânico.

- Se seu foco principal é a modificação de propriedades metálicas: Você precisa de um forno mufla com controle de atmosfera para processos como recozimento e sinterização sem oxidação.

- Se seu foco principal é a criação de novos materiais ou peças: Um forno mufla de alta temperatura é essencial para sinterizar cerâmicas, formar vidro e pós-processar componentes impressos em 3D.

Em última análise, um forno mufla é a ferramenta definitiva quando seu processo exige precisão térmica absoluta e pureza do material.

Tabela Resumo:

| Domínio de Aplicação | Processos Chave | Faixa de Temperatura |

|---|---|---|

| Análise de Materiais | Calcinação, Controle de Qualidade | Até 1.800°C |

| Metalurgia | Recozimento, Sinterização, Brasagem | Até 1.800°C |

| Síntese de Materiais | Cerâmicas, Vidro, Cura de Esmalte | Até 1.800°C |

| Manufatura | Pós-processamento de Impressão 3D, MIM | Até 1.800°C |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura de precisão? A KINTEK é especializada em fornos mufla avançados, tubulares, rotativos, a vácuo, de atmosfera e sistemas CVD/PECVD, apoiados por P&D excepcional e fabricação interna. Nossa profunda personalização garante que suas necessidades experimentais exclusivas em análise de materiais, metalurgia e impressão 3D sejam atendidas com aquecimento uniforme e livre de contaminantes até 1.800°C. Entre em contato conosco hoje para discutir como nossas soluções de fornos sob medida podem impulsionar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO