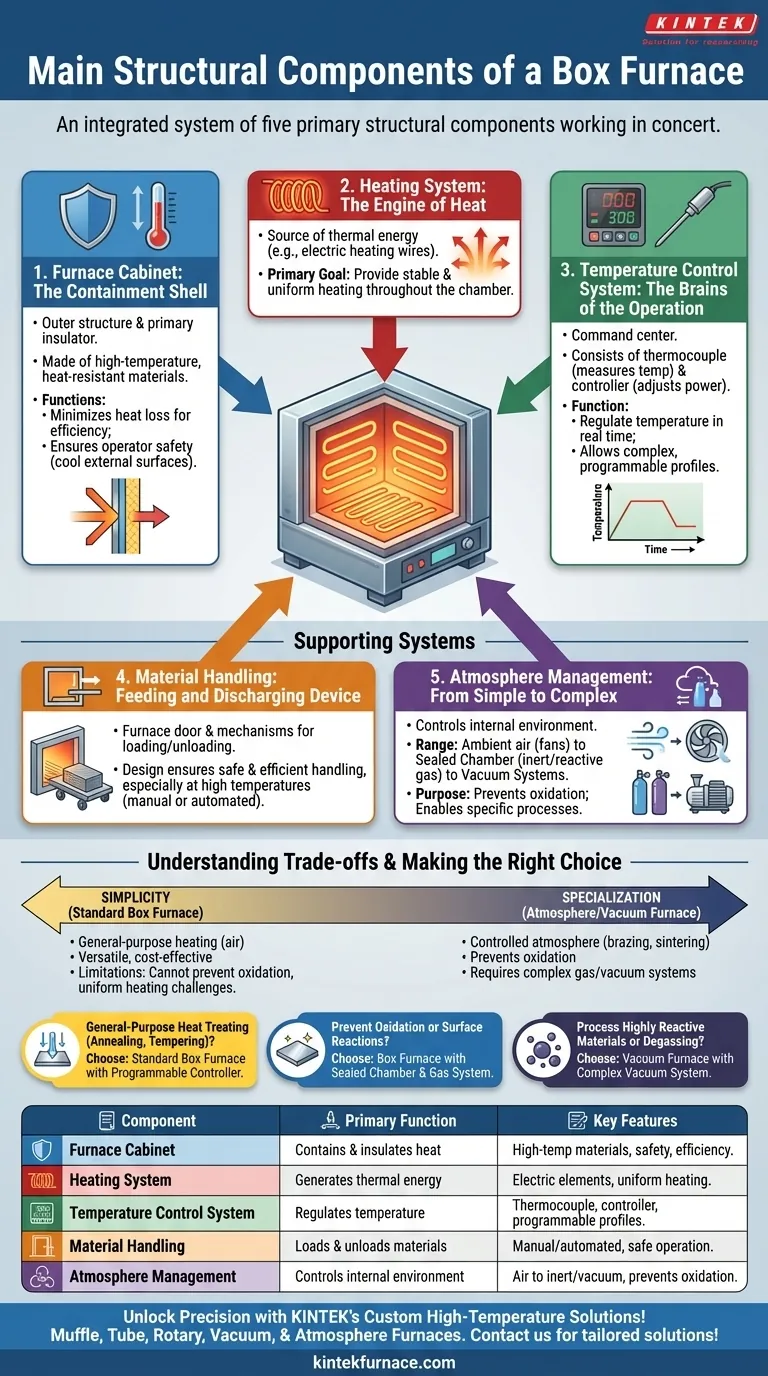

Em sua essência, um forno tipo caixa é um sistema de cinco componentes estruturais primários que trabalham em conjunto. Estes são o gabinete do forno (ou corpo), os elementos de aquecimento, o sistema de controle de temperatura, um método para carregar e descarregar materiais e quaisquer equipamentos auxiliares projetados para modificar o ambiente interno.

Um forno tipo caixa é melhor entendido não como uma lista de peças, mas como um sistema integrado. Cada componente — desde o gabinete isolante até o sistema de controle preciso — desempenha um papel fundamental na criação de um ambiente de alta temperatura estável e controlado para o processamento de materiais.

Os Componentes Centrais de um Forno Tipo Caixa

O design fundamental de um forno tipo caixa gira em torno de três componentes principais que geram, contêm e regulam o calor. Entender sua função é o primeiro passo para entender todo o sistema.

O Gabinete do Forno: A Carcaça de Contenção

O gabinete é a estrutura externa e o isolante primário do forno. Ele é construído com materiais resistentes a altas temperaturas para servir a dois propósitos principais.

Primeiro, ele minimiza a perda de calor, garantindo a eficiência energética e a capacidade de atingir e manter altas temperaturas. Segundo, e mais importante, ele garante a segurança do operador, mantendo as superfícies externas em uma temperatura segura.

O Sistema de Aquecimento: O Motor do Calor

Dentro do gabinete estão os elementos de aquecimento, que são a fonte de energia térmica. Estes são mais comumente feitos de fio de aquecimento elétrico ou materiais semelhantes baseados em resistência.

O objetivo principal do sistema de aquecimento é fornecer aquecimento estável e uniforme em toda a câmara do forno, garantindo que toda a peça de trabalho seja processada na mesma temperatura.

O Sistema de Controle de Temperatura: O Cérebro da Operação

Este sistema é o centro de comando do forno. Ele consiste em um termopar para medir a temperatura interna e um controlador que ajusta a energia para os elementos de aquecimento.

Sua função é regular a temperatura do forno em tempo real, seguindo um ponto de ajuste específico ou um perfil programado de aquecimento e resfriamento. Sistemas avançados permitem ciclos térmicos complexos de múltiplas etapas.

Sistemas de Suporte para Controle de Processo

Além dos componentes centrais, os sistemas de suporte possibilitam o uso prático do forno para aplicações específicas, desde simplesmente colocar o material para dentro e tirá-lo até controlar o ambiente químico interno.

Manuseio de Material: O Dispositivo de Alimentação e Descarga

Isso se refere à porta do forno e a quaisquer mecanismos para carregar e descarregar a carga de trabalho. O projeto deve garantir o manuseio seguro e eficiente do material, especialmente ao lidar com altas temperaturas.

Em fornos simples, esta é uma porta manual. Em sistemas mais avançados ou automatizados, pode envolver portas motorizadas, carrinhos ou outros mecanismos.

Gerenciamento de Atmosfera: Do Simples ao Complexo

É aqui que os fornos tipo caixa mostram sua maior variação. Todos os fornos têm alguma forma de controle de atmosfera, mesmo que seja apenas ar.

Um forno tipo caixa básico opera em ar ambiente e pode usar equipamentos auxiliares como ventiladores para melhorar a circulação de calor.

Fornos de atmosfera mais especializados incluem uma câmara selada e um sistema de fornecimento de gás para criar um ambiente inerte ou reativo, prevenindo a oxidação. Fornos a vácuo representam a forma mais complexa, incorporando um robusto sistema de vácuo com bombas e válvulas para remover quase toda a atmosfera.

Entendendo as Compensações (Trade-offs)

Nenhum projeto de forno é perfeito para todas as tarefas. Os componentes e a complexidade de um forno tipo caixa estão diretamente ligados à sua finalidade, criando uma série de compensações.

Simplicidade vs. Especialização

Um forno tipo caixa padrão é uma ferramenta versátil, de uso geral, para aquecer materiais no ar. No entanto, essa simplicidade significa que ele não pode realizar processos que exijam uma atmosfera controlada, como brasagem ou sinterização de metais reativos. Para esses, um forno a vácuo ou de atmosfera mais complexo e caro é necessário.

Uniformidade e Limitações Físicas

Embora os elementos de aquecimento sejam projetados para uniformidade, "pontos quentes" ou gradientes de temperatura ainda podem ocorrer, especialmente em fornos maiores ou com cargas densamente compactadas. Alcançar verdadeira uniformidade de temperatura geralmente requer múltiplos zonas de aquecimento e sistemas de controle sofisticados.

Integridade do Processo e Contaminação

Em um forno tipo caixa padrão, a peça de trabalho é exposta ao ar, o que causará oxidação na superfície da maioria dos metais em altas temperaturas. Se o acabamento superficial ou a pureza química forem críticos, a falta de controle de atmosfera é uma limitação significativa.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o forno certo significa casar seus componentes e capacidades com suas necessidades específicas de processamento.

- Se seu foco principal for tratamento térmico de propósito geral (recozimento, têmpera): Um forno tipo caixa padrão com um controlador de temperatura programável e confiável é a ferramenta correta e mais econômica.

- Se seu foco principal for prevenir a oxidação ou reações superficiais: Você deve usar um forno tipo caixa com atmosfera equipado com uma câmara selada e um sistema de entrega de gás.

- Se seu foco principal for processar materiais altamente reativos ou desgaseificação: Um forno a vácuo, com seus complexos sistemas de vácuo e resfriamento, é a única opção viável.

Em última análise, entender a função de cada componente lhe dá o poder de selecionar a ferramenta certa para sua tarefa específica de processamento térmico.

Tabela Resumo:

| Componente | Função Primária | Características Principais |

|---|---|---|

| Gabinete do Forno | Contém e isola o calor | Materiais de alta temperatura, garante segurança e eficiência |

| Sistema de Aquecimento | Gera energia térmica | Elementos de aquecimento elétrico, fornece aquecimento uniforme |

| Sistema de Controle de Temperatura | Regula a temperatura | Termopar e controlador, permite perfis programáveis |

| Manuseio de Material | Carrega e descarrega materiais | Portas manuais ou automatizadas, garante operação segura |

| Gerenciamento de Atmosfera | Controla o ambiente interno | De ar a sistemas inertes/vácuo, previne a oxidação |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Personalizadas de Alta Temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de forno avançados como Fornos Mufa, Tubo, Rotativo, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para tratamento térmico e controle de processo superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua eficiência e resultados no processamento de materiais!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?