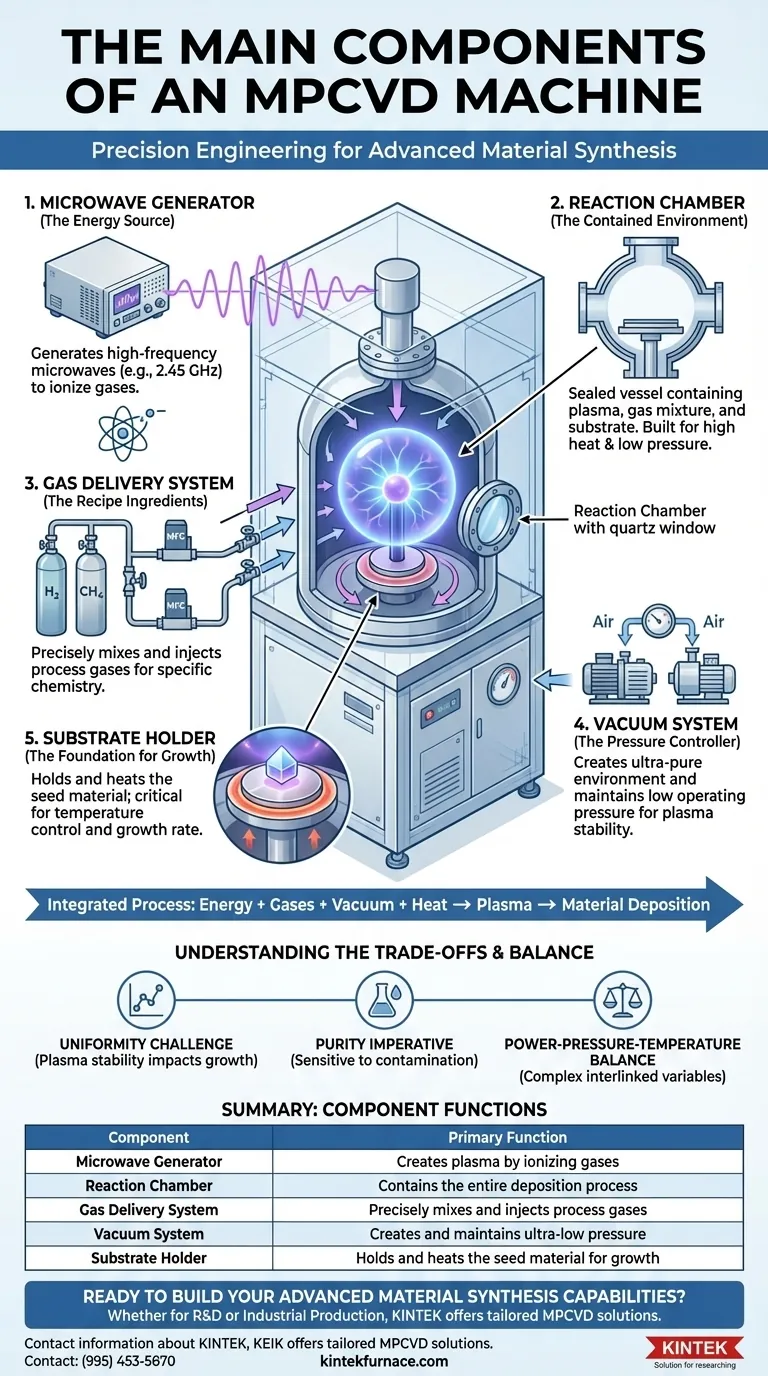

Em sua essência, uma máquina MPCVD (Deposição Química a Vapor por Plasma de Micro-ondas) é um ambiente altamente controlado, projetado para a síntese de materiais. Os componentes principais são o gerador de micro-ondas, uma câmara de reação, um sistema de fornecimento de gás, um sistema de vácuo e um suporte de substrato. Juntas, essas partes criam as condições precisas de baixa pressão, alta energia e química específica necessárias para cultivar materiais de alta pureza, como diamantes cultivados em laboratório e outros filmes finos avançados.

Um sistema MPCVD funciona usando energia de micro-ondas para transformar uma mistura de gás específica em um plasma, que contém espécies químicas reativas. Essas espécies então se depositam em um substrato aquecido, construindo uma nova camada de material camada por camada em um ambiente de vácuo meticulosamente controlado.

Os Componentes Centrais: Uma Análise Funcional

Para entender como um sistema MPCVD opera, é essencial compreender o papel específico que cada componente central desempenha no processo de deposição. Eles não são peças independentes, mas um sistema profundamente integrado.

O Gerador de Micro-ondas: A Fonte de Energia

Este é o motor do sistema. Ele gera micro-ondas de alta frequência, tipicamente em 2,45 GHz, que são canalizadas para a câmara de reação.

Essa energia focada é o que ioniza os gases do processo, removendo elétrons de seus átomos e criando o estado da matéria superaquecido e quimicamente reativo conhecido como plasma.

A Câmara de Reação: O Ambiente Contido

A câmara de reação é um vaso selado e durável, frequentemente feito de aço inoxidável com uma janela de quartzo, onde todo o processo de deposição ocorre.

Ela é projetada para suportar tanto o calor intenso do plasma quanto a baixa pressão do vácuo. Esta câmara contém o substrato, a mistura de gás e o próprio plasma.

O Sistema de Fornecimento de Gás: Os Ingredientes da Receita

Este sistema é uma rede de tubulações, válvulas e controladores de fluxo de massa (MFCs) que misturam e injetam gases com precisão na câmara de reação.

Para o crescimento de diamantes, isso geralmente envolve uma mistura de um gás fonte de carbono (como metano, CH₄) e uma grande quantidade de hidrogênio (H₂). A precisão deste sistema dita diretamente a pureza e a qualidade do material final.

O Sistema de Vácuo: O Controlador de Pressão

O sistema de vácuo, composto por uma ou mais bombas, serve a duas funções críticas. Primeiro, ele purga a câmara de todo o ar atmosférico para criar um ambiente ultrapuro antes que o processo comece.

Em segundo lugar, ele mantém a pressão operacional extremamente baixa (tipicamente algumas centenas de Torr) necessária para que o plasma se forme e permaneça estável. Este controle é inegociável para uma deposição consistente.

O Suporte de Substrato: A Fundação para o Crescimento

Este componente segura o material "semente", ou substrato, sobre o qual o novo material crescerá. Ele é posicionado diretamente dentro do campo de plasma.

Crucialmente, o suporte está quase sempre conectado a um sistema de controle de temperatura. A temperatura do substrato é uma variável crítica que influencia a taxa de crescimento e a qualidade do cristal, tornando-o mais do que apenas uma plataforma simples.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a tecnologia MPCVD é regida por um equilíbrio delicado de parâmetros físicos concorrentes. Entender esses desafios é fundamental para apreciar o processo.

O Desafio da Uniformidade

Criar uma bola de plasma grande e perfeitamente uniforme é difícil. Qualquer instabilidade ou "ponto quente" no plasma pode levar a um crescimento desigual em todo o substrato.

Isso afeta diretamente o tamanho e a qualidade do material utilizável que pode ser produzido em uma única corrida, tornando o projeto da câmara e a entrega de energia críticos para a expansão da produção.

O Imperativo da Pureza

Todo o processo é extremamente sensível à contaminação. Um vazamento microscópico no sistema de vácuo ou impurezas nas linhas de gás podem introduzir elementos indesejados, como nitrogênio.

Esses contaminantes interrompem a rede cristalina à medida que ela se forma, levando a defeitos, descoloração ou falha completa do processo de crescimento.

O Equilíbrio entre Potência, Pressão e Temperatura

Estes três parâmetros estão inextricavelmente ligados. Ajustar a potência do micro-ondas altera a temperatura e a densidade do plasma, o que, por sua vez, afeta a pressão ideal e a temperatura do substrato.

Dominar a MPCVD envolve encontrar uma "janela de processo" estável onde todas essas variáveis estejam perfeitamente equilibradas para alcançar o resultado desejado. Este é frequentemente um conhecimento proprietário e arduamente conquistado.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase em certos componentes depende inteiramente da aplicação pretendida do sistema MPCVD.

- Se o seu foco principal for pesquisa e desenvolvimento: Priorize um sistema com máxima flexibilidade, incluindo MFCs precisos para experimentar misturas de gases e diagnósticos avançados para analisar o plasma em tempo real.

- Se o seu foco principal for produção industrial: Enfatize a confiabilidade do sistema, automação e escalabilidade, com câmaras de grande área e controles de processo robustos e repetíveis para garantir um rendimento consistente.

Compreender como esses componentes centrais trabalham em conjunto desmistifica o processo de criação de materiais átomo por átomo.

Tabela de Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Gerador de Micro-ondas | Cria plasma ionizando gases | Fonte de energia de alta frequência (ex: 2,45 GHz) |

| Câmara de Reação | Contém todo o processo de deposição | Suporta calor intenso e baixa pressão |

| Sistema de Fornecimento de Gás | Mistura e injeta gases do processo com precisão | Usa Controladores de Fluxo de Massa (MFCs) para precisão |

| Sistema de Vácuo | Cria e mantém pressão ultrabaixa | Purga o ar e garante a estabilidade do plasma |

| Suporte de Substrato | Segura e aquece o material semente para o crescimento | Crítico para deposição com controle de temperatura |

Pronto para construir suas capacidades de síntese de materiais avançados?

Se o seu objetivo é P&D inovador ou produção industrial escalável, a experiência da KINTEK em soluções de fornos de alta temperatura se traduz diretamente na engenharia de precisão necessária para sistemas MPCVD. Alavancando nossa P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas e personalizáveis.

Vamos discutir como podemos apoiar sua aplicação específica:

- Para Flexibilidade em P&D: Sistemas personalizados com controles precisos e capacidades de diagnóstico.

- Para Produção Industrial: Sistemas robustos e automatizados projetados para confiabilidade e alto rendimento.

Contate nossos especialistas hoje para explorar como nossas capacidades de personalização profunda podem atender aos seus requisitos exclusivos de MPCVD.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior