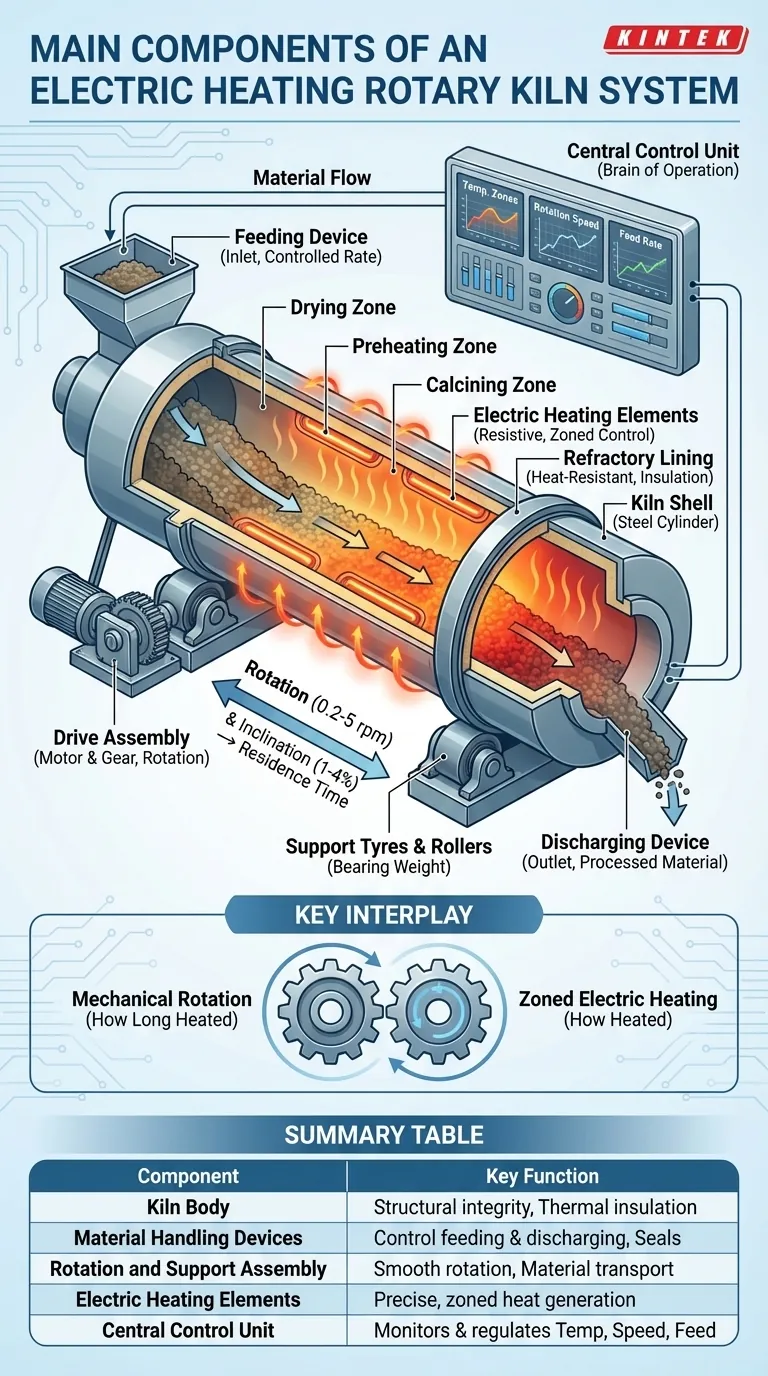

Em sua essência, um forno rotativo elétrico é um sistema integrado de cinco componentes primários trabalhando em uníssono. Estes são o corpo do forno, os dispositivos de manuseio de material para alimentação e descarga, o conjunto de rotação e suporte, os elementos de aquecimento elétricos e a unidade de controle central. Juntos, eles criam um ambiente de alta temperatura precisamente controlado para processar materiais à medida que se movem através de um cilindro rotativo.

Embora pareça ser um forno rotativo simples, a verdadeira função de um forno rotativo elétrico é definida pela interação entre sua rotação mecânica, que dita por quanto tempo o material é aquecido, e seu aquecimento elétrico zonificado, que dita como o material é aquecido.

A Estrutura Central: Contenção e Isolamento

O corpo do forno é o vaso central onde todo o processo térmico ocorre. Seu design é um equilíbrio crítico entre integridade estrutural e isolamento térmico.

O Tambor do Forno

O tambor do forno é o cilindro ou tambor de aço externo. Ele fornece a espinha dorsal estrutural para todo o conjunto.

Esta estrutura externa suporta todos os outros componentes, incluindo o revestimento interno, os anéis de suporte e o mecanismo de acionamento.

O Revestimento Refratário

Dentro do tambor de aço está um revestimento refratário, uma camada feita de tijolos resistentes a altas temperaturas ou material fundível.

Este revestimento tem duas funções essenciais: protege o tambor de aço do calor extremo do processo interno (muitas vezes até 1100°C) e minimiza a perda de calor para o exterior, melhorando a eficiência térmica.

O Motor do Movimento: Rotação e Transporte de Material

A rotação do forno não é apenas para mistura; é o principal mecanismo para transportar o material da entrada para a saída. A velocidade desse transporte é meticulosamente controlada.

O Conjunto de Acionamento

O conjunto de acionamento, tipicamente consistindo de um motor elétrico e uma grande engrenagem, fornece a energia para girar o corpo do forno.

Este mecanismo garante a rotação lenta e consistente necessária para o aquecimento uniforme do material.

Anéis de Suporte e Rolamentos

Grandes anéis de aço, conhecidos como anéis de rolamento ou anéis de suporte, são fixados na parte externa do tambor do forno.

Esses anéis repousam sobre uma série de rolos de alta resistência (ou rodas de munhão), que suportam todo o peso do forno e permitem que ele gire suavemente. Rolos de impulso também são usados para evitar que o forno deslize para baixo devido à sua inclinação.

O Papel da Inclinação e da Velocidade

O forno inteiro é montado com uma leve inclinação para baixo, tipicamente entre 1% e 4%. Esta inclinação, combinada com a velocidade de rotação (geralmente de 0,2 a 5 rpm), determina a taxa na qual o material viaja através do forno.

Controlar esses dois parâmetros é como os operadores gerenciam o tempo de residência do material — a duração total que ele passa dentro da zona aquecida.

O Coração do Processo: Aquecimento Elétrico Zonificado

Ao contrário dos fornos a combustível, os fornos elétricos usam elementos de aquecimento resistivos para uma fonte de calor mais limpa e precisamente controlada.

Elementos de Aquecimento Elétricos

O calor é gerado por elementos de aquecimento elétricos, como fios de liga ou hastes de carboneto de silício, estrategicamente colocados dentro do forno.

Esses elementos são dispostos para irradiar calor diretamente sobre o leito de material, garantindo uma transferência eficiente de energia. Por exemplo, eles são frequentemente localizados na parte inferior do forno, diretamente sob o material.

O Poder do Controle de Temperatura Zonificado

Crucialmente, os elementos de aquecimento são frequentemente agrupados em múltiplas zonas de controle de temperatura ao longo do comprimento do forno.

Isso permite a criação de um perfil de temperatura preciso. Cada zona — como secagem, pré-aquecimento e calcinação — pode ser definida para uma temperatura diferente, permitindo que o material seja aquecido gradual e precisamente à medida que avança.

O Sistema Completo: Manuseio e Controle de Material

Para funcionar como um processo contínuo, o forno depende de sistemas para introduzir matéria-prima, remover o produto acabado e gerenciar todos os parâmetros operacionais.

Dispositivos de Alimentação e Descarga

O dispositivo de alimentação introduz matéria-prima na extremidade superior (entrada) do forno a uma taxa controlada.

Na extremidade inferior, um dispositivo de descarga coleta o material processado à medida que ele sai. Ambas as extremidades geralmente usam vedações especializadas para conter o calor e controlar a atmosfera interna, o que é crítico para reações de oxidação ou redução.

A Unidade de Controle Central

A unidade de controle é o cérebro de toda a operação. Este sistema monitora e regula todos os parâmetros chave.

Ele gerencia a temperatura de cada zona de aquecimento, a velocidade de rotação do forno e a taxa de alimentação do material para garantir que o processo seja estável, repetível e atenda às especificações exatas exigidas para o produto final.

Compreendendo as Principais Trocas Operacionais

Embora precisos, os fornos rotativos elétricos vêm com considerações específicas que são críticas para uma operação eficiente e confiável.

Custo de Energia vs. Precisão

O aquecimento elétrico oferece controle de temperatura superior e uma atmosfera limpa, livre de subprodutos de combustão. No entanto, a eletricidade é frequentemente uma fonte de energia mais cara do que o gás natural ou outros combustíveis, tornando o custo operacional um fator chave.

Desgaste Mecânico e Manutenção

O conjunto de rotação, particularmente os rolos de suporte, anéis e engrenagem de acionamento, está sob constante estresse mecânico. Inspeção e manutenção regulares são obrigatórias para evitar tempo de inatividade dispendioso e garantir a integridade estrutural do forno.

Vida Útil do Refratário

O revestimento refratário interno degrada-se com o tempo devido ao ciclo térmico e à interação química com o material processado. A vida útil do revestimento é uma restrição operacional significativa, e sua eventual substituição representa um grande evento de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses componentes permite que você concentre sua atenção nas partes mais críticas para o seu sucesso operacional.

- Se o seu foco principal é o controle de processo e a qualidade do produto: Os elementos de aquecimento zonificados e a unidade de controle central são seus componentes mais críticos para alcançar um perfil térmico preciso.

- Se o seu foco principal é o tempo de atividade operacional e a confiabilidade: Preste muita atenção ao conjunto de acionamento, rolos de suporte e à integridade do revestimento refratário através de manutenção regular.

- Se o seu foco principal é a eficiência térmica e o custo: O isolamento adequado do revestimento refratário e a vedação eficaz na entrada e saída do material são primordiais para minimizar a perda de energia.

Reconhecer como esses componentes funcionam como um sistema integrado é o primeiro passo para dominar o processamento de materiais em alta temperatura.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Corpo do Forno | Proporciona integridade estrutural e isolamento térmico para a câmara de processo |

| Dispositivos de Manuseio de Material | Controlam a alimentação e descarga de materiais com vedações especializadas |

| Conjunto de Rotação e Suporte | Permite rotação suave e transporte de material via acionamento, anéis e rolos |

| Elementos de Aquecimento Elétricos | Geram calor preciso e zonificado para perfis de temperatura controlados |

| Unidade de Controle Central | Monitora e regula temperatura, velocidade de rotação e taxa de alimentação para estabilidade |

Pronto para aprimorar o processamento de alta temperatura do seu laboratório com um forno rotativo elétrico personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas