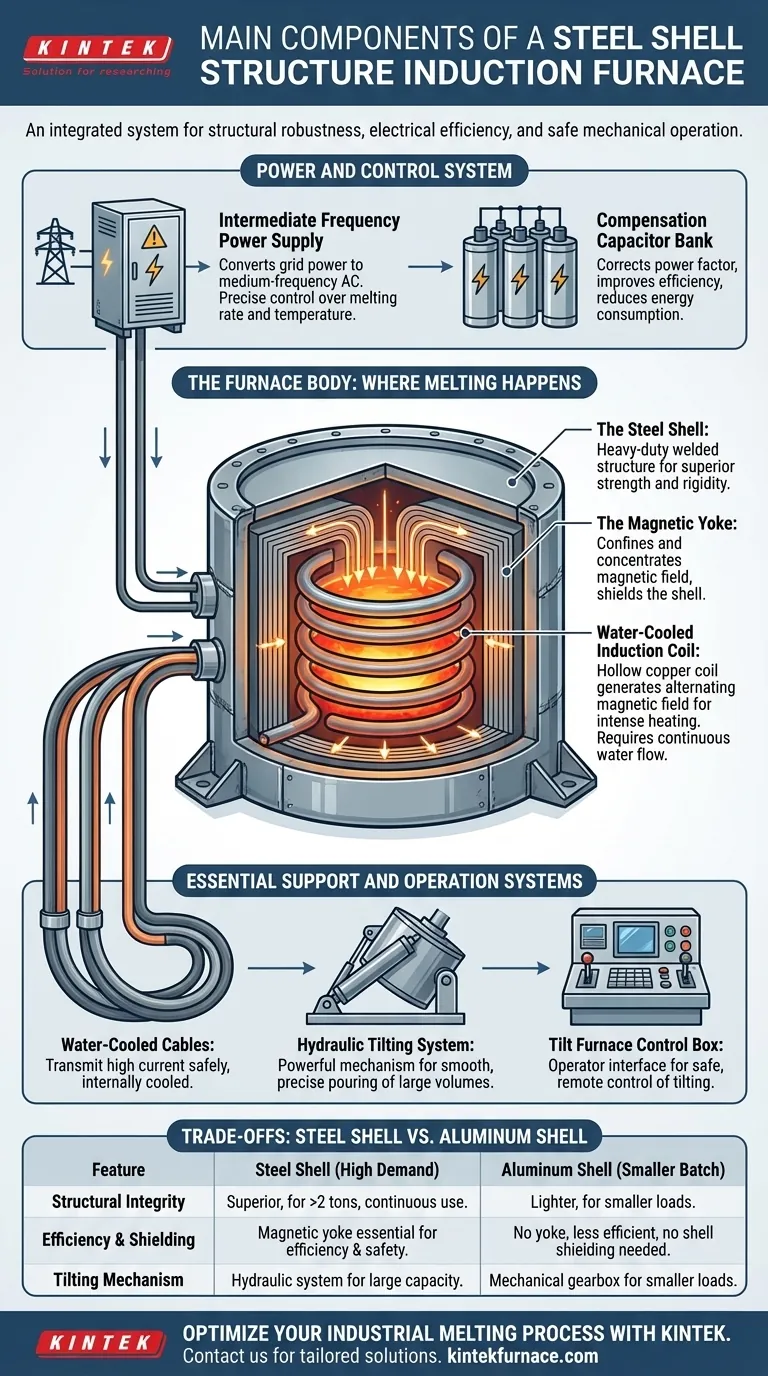

Em sua essência, um forno de indução com casco de aço é um sistema integrado que combina uma fonte de energia, um corpo de forno robusto e controles hidráulicos. Os principais componentes são a fonte de alimentação de média frequência, um banco de capacitores de compensação, o corpo do forno de casco de aço que abriga a bobina de indução e é suportado por um jugo magnético, cabos refrigerados a água, uma estação hidráulica e uma caixa de controle para inclinação.

Um forno de casco de aço não é meramente um recipiente para fundir metal; é um sistema projetado onde cada componente é concebido para robustez estrutural, eficiência elétrica e operação mecânica segura, tornando-o o padrão para aplicações industriais de alta demanda.

O Sistema de Potência e Controle

A eficiência e a operação do forno começam com seu sistema elétrico. Este é o coração do processo de indução, convertendo a energia da rede em energia de alta frequência necessária para a fusão.

Fonte de Alimentação de Média Frequência

O gabinete da fonte de alimentação é o cérebro do forno. Ele recebe energia CA trifásica padrão da rede elétrica e a converte em energia monofásica de média frequência necessária para a bobina de indução. A capacidade de controlar essa saída de energia com precisão determina a taxa de fusão e a temperatura.

Banco de Capacitores de Compensação

A bobina de indução é uma carga altamente indutiva, o que cria um fator de potência ineficiente. O banco de capacitores é conectado em paralelo com a bobina para compensar essa indutância. Essa correção melhora drasticamente a eficiência elétrica do sistema, reduzindo o consumo total de energia e o estresse na fonte de alimentação.

O Corpo do Forno: Onde a Fusão Acontece

O corpo do forno é a estrutura física que contém o calor intenso e as forças magnéticas do processo de fusão. Seu design é crítico tanto para a segurança quanto para o desempenho.

O Casco de Aço

A característica definidora deste forno é seu casco de aço resistente. Esta estrutura de aço soldada oferece resistência mecânica e rigidez superiores. Ela suporta com segurança o revestimento refratário e a bobina de indução, evitando deformações durante a inclinação e sob o estresse da operação contínua.

O Jugo Magnético

Folhas de aço silício laminadas, conhecidas como jugo magnético, são fixadas na parte interna do casco de aço, envolvendo a bobina de indução. O jugo serve a duas funções críticas: ele confina e concentra o campo magnético na carga metálica, aumentando a eficiência do aquecimento. Ele também protege o casco de aço do fluxo magnético disperso, evitando que o próprio casco se aqueça.

Bobina de Indução Refrigerada a Água

Embora contida dentro do corpo, a bobina de indução de cobre oca é o componente ativo. A corrente de alta frequência flui através dela, gerando um poderoso campo magnético alternado. Este campo induz correntes parasitas dentro da carga metálica, gerando o calor intenso necessário para a fusão. O fluxo contínuo de água através da bobina é essencial para evitar que ela derreta.

Sistemas Essenciais de Suporte e Operação

Esses componentes fornecem as conexões, o movimento e o controle do operador necessários para tornar o forno uma ferramenta industrial funcional.

Cabos Refrigerados a Água

Esses cabos especializados e flexíveis transmitem a alta corrente da fonte de alimentação para a bobina de indução do forno. Eles são internamente refrigerados a água para suportar a imensa carga elétrica sem superaquecer, garantindo segurança e longevidade do sistema.

Sistema de Inclinação Hidráulico

Os fornos de casco de aço manuseiam grandes volumes de metal fundido, exigindo um mecanismo de inclinação potente e suave para o vazamento. Uma estação hidráulica com cilindros fornece essa força, permitindo um controle preciso e seguro sobre o processo de vazamento, o que é essencial para operações de grande capacidade.

Caixa de Controle de Inclinação do Forno

Esta é a interface do operador para os sistemas mecânicos. Geralmente, contém os controles para o mecanismo de inclinação hidráulico, permitindo que o operador despeje o metal fundido de forma segura e precisa a uma distância segura.

Compreendendo as Trocas: Casco de Aço vs. Casco de Alumínio

A escolha de um casco de aço é uma decisão de engenharia deliberada com vantagens e diferenças claras em comparação com sua contraparte mais leve, o forno de casco de alumínio.

Integridade Estrutural e Escala

Um casco de aço oferece rigidez estrutural superior e durabilidade. Isso o torna o padrão para capacidades de forno acima de 2 toneladas e em ambientes de fundição exigentes e de uso contínuo. Os cascos de alumínio são mais leves e menos caros, mas geralmente são limitados a tamanhos de lote menores e uso menos frequente.

Eficiência e Blindagem

O jugo magnético em um forno de casco de aço é inegociável; é essencial tanto para a eficiência quanto para a segurança. Sem ele, o campo magnético induziria calor diretamente no casco de aço, desperdiçando energia e criando um perigo. Os cascos de alumínio não magnéticos não têm esse problema, mas também não possuem o benefício de concentração de campo de um jugo bem projetado.

Mecanismo de Inclinação

O uso de um sistema hidráulico em fornos de casco de aço corresponde à sua maior capacidade. Ele fornece a potência necessária para inclinar com segurança muitas toneladas de metal fundido. Os fornos de casco de alumínio geralmente usam uma caixa de engrenagens mecânica (redutor) mais simples e menos potente para inclinação, o que é adequado para suas cargas menores.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses componentes permite que você selecione um forno com base em suas necessidades operacionais específicas, não apenas no custo inicial.

- Se seu foco principal é a produção contínua em larga escala: O robusto casco de aço, o eficiente jugo magnético e o potente sistema hidráulico são projetados para a alta durabilidade e capacidade que você exige.

- Se seu foco principal é a fusão de lotes menores ou pesquisa e desenvolvimento: Um forno de casco de alumínio pode ser uma solução mais econômica devido à sua construção mais simples e menor capacidade.

Ao entender como cada componente contribui para o desempenho do forno, você pode investir com confiança no sistema que se alinha precisamente com suas demandas operacionais e metas de longo prazo.

Tabela Resumo:

| Componente | Função Primária | Característica Principal |

|---|---|---|

| Fonte de Alimentação de Média Frequência | Converte energia da rede em CA de média frequência | Controle preciso da taxa de fusão e temperatura |

| Banco de Capacitores de Compensação | Corrige o fator de potência para eficiência | Reduz o consumo de energia e o estresse no sistema |

| Casco de Aço e Jugo Magnético | Fornece suporte estrutural e concentração de campo magnético | Garante durabilidade e maximiza a eficiência de aquecimento |

| Bobina de Indução Refrigerada a Água | Gera o campo magnético para aquecimento por indução | Design de cobre oco requer resfriamento contínuo a água |

| Sistema de Inclinação Hidráulico | Despeja metal fundido com segurança | Essencial para manusear cargas pesadas de grande capacidade |

| Cabos Refrigerados a Água e Caixa de Controle | Transmitem energia e fornecem controle ao operador | Permitem operação segura a distância |

Otimize Seu Processo de Fusão Industrial com a KINTEK

Compreender a engenharia robusta de um forno de indução com casco de aço é o primeiro passo. O próximo é implementar a solução certa para sua produção de alta demanda. A experiência da KINTEK em processamento térmico avançado é exatamente o que você precisa para alcançar resultados superiores.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais e industriais únicos.

Deixe-nos ajudá-lo a construir uma operação de fusão mais eficiente, durável e potente.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de fornos de indução podem ser adaptadas à sua capacidade e metas de desempenho específicas.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores