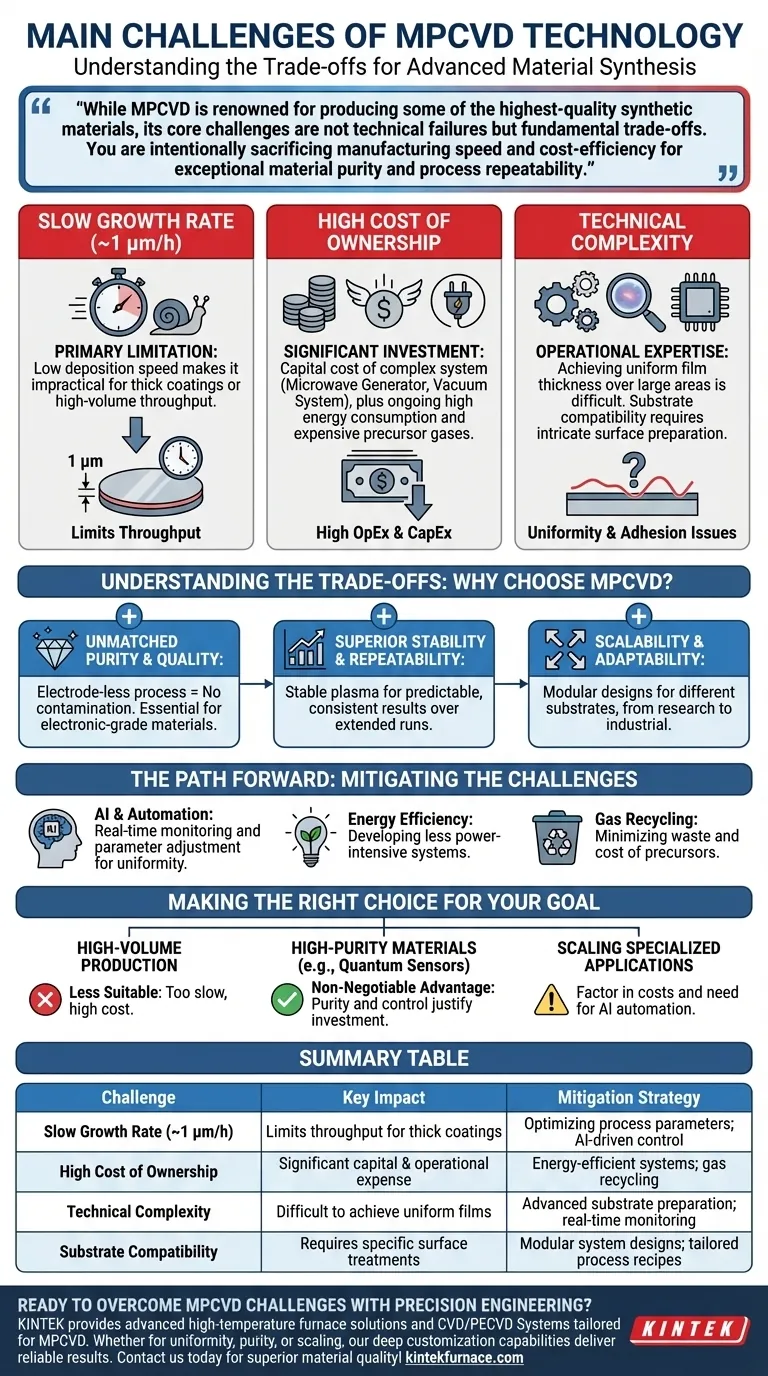

Os principais desafios da Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) centram-se na sua taxa de crescimento lenta, custos operacionais significativos e na complexidade técnica necessária para obter filmes uniformes e de alta qualidade. Estes fatores criam uma barreira de entrada e limitam o seu uso a aplicações onde os seus benefícios únicos — nomeadamente pureza e controlo — superam as desvantagens em velocidade e custo.

Embora a MPCVD seja renomada por produzir alguns dos materiais sintéticos da mais alta qualidade, os seus desafios centrais não são falhas técnicas, mas sim concessões fundamentais. Está a sacrificar intencionalmente a velocidade de fabrico e a eficiência de custos em prol de uma pureza de material excecional e repetibilidade do processo.

Desmistificando os Desafios Centrais

Para avaliar corretamente a MPCVD, é necessário compreender as implicações práticas de cada um dos seus principais obstáculos. Estes desafios estão interligados, decorrendo da física sofisticada e do equipamento exigidos pelo processo.

O Dilema da Taxa de Crescimento

A limitação mais citada da MPCVD é a sua taxa de deposição lenta, que é frequentemente de cerca de 1 micrómetro por hora (μm/h).

Embora seja suficiente para filmes finos, esta taxa é significativamente mais lenta do que outros métodos de Deposição Química a Vapor (CVD). Isto torna a MPCVD impraticável para aplicações que exijam revestimentos espessos ou um rendimento de alto volume.

Alto Custo de Propriedade

O investimento financeiro para a MPCVD é substancial e estende-se para além da compra inicial.

Os principais fatores de custo incluem o preço elevado do próprio sistema, que contém componentes complexos como um gerador de micro-ondas e um sistema de vácuo de alta qualidade. As despesas contínuas incluem um consumo de energia significativo, gases precursores caros e manutenção regular por técnicos qualificados.

Complexidade Operacional e Técnica

Operar um sistema MPCVD não é um processo "plug-and-play". Exige um alto nível de especialização para gerir os seus parâmetros sensíveis.

Um grande obstáculo operacional é alcançar uma espessura de filme uniforme, especialmente em substratos de grande área. Além disso, a compatibilidade do substrato é um problema persistente, exigindo frequentemente uma preparação de superfície intrincada e específica do material para garantir a adesão e o crescimento adequados do filme.

Compreender as Concessões: Porquê Escolher a MPCVD?

Apesar destes desafios significativos, a MPCVD continua a ser uma tecnologia dominante em campos de alto risco. A razão é que as suas desvantagens são o reverso das suas maiores forças.

Pureza e Qualidade Incomparáveis

A MPCVD é um processo sem elétrodos. O plasma é gerado por micro-ondas, o que significa que não existem elétrodos internos que possam degradar e contaminar o filme.

Esta característica única é fundamental para produzir materiais de pureza excecionalmente elevada, como diamante de grau eletrónico ou grafeno, onde mesmo impurezas vestigiais podem arruinar o desempenho do dispositivo.

Estabilidade e Repetibilidade Superiores

A tecnologia é conhecida pelo seu processo de deposição estável e reprodutível. Uma vez que um processo é ajustado, um sistema MPCVD pode funcionar durante longos períodos, produzindo resultados consistentes de lote para lote.

Esta fiabilidade é inegociável para a investigação científica e a produção industrial, onde resultados previsíveis são essenciais.

Escalabilidade e Adaptabilidade

Os sistemas MPCVD modernos apresentam um design modular e escalável. Isto permite que sejam adaptados para diferentes tamanhos e configurações de substrato, movendo um processo de um laboratório de investigação para uma linha de produção industrial especializada.

O Caminho a Seguir: Mitigar os Desafios

A indústria está a trabalhar ativamente para resolver as limitações da MPCVD através de avanços tecnológicos, tornando o processo mais acessível e eficiente.

Abordar a Uniformidade com IA

Para resolver o problema da uniformidade do filme em grandes áreas, novos sistemas estão a integrar automação e Inteligência Artificial (IA). Estes sistemas inteligentes podem monitorizar a deposição em tempo real e ajustar os parâmetros do processo para garantir um revestimento consistente.

Abordar o Rendimento e o Custo

A investigação foca-se no desenvolvimento de sistemas de micro-ondas mais eficientes em termos energéticos para reduzir os custos operacionais. Concomitantemente, estão a ser feitos esforços para identificar gases precursores alternativos e menos dispendiosos e implementar sistemas de reciclagem de gás para minimizar o desperdício e a despesa.

Fazer a Escolha Certa para o Seu Objetivo

A decisão de utilizar a MPCVD deve basear-se numa compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal for a produção de alto volume ou revestimentos de uso geral: A taxa de crescimento lenta e o custo elevado da MPCVD tornam-na uma escolha menos adequada em comparação com técnicas de deposição mais rápidas e económicas.

- Se o seu foco principal for a investigação de ponta ou a fabricação de materiais de alta pureza (por exemplo, diamante de grau eletrónico, sensores quânticos): O controlo superior, a pureza e a repetibilidade da MPCVD são vantagens inegociáveis que justificam o investimento e a complexidade.

- Se o seu foco principal for a expansão de uma aplicação especializada para um nível industrial: Deve considerar os custos de capital elevados e a necessidade de automação de processos (como o controlo por IA) para superar os desafios de uniformidade e repetibilidade em substratos maiores.

Compreender este equilíbrio entre precisão e praticidade é a chave para alavancar a tecnologia MPCVD de forma eficaz.

Tabela de Resumo:

| Desafio | Impacto Principal | Estratégia de Mitigação |

|---|---|---|

| Taxa de Crescimento Lenta (~1 μm/h) | Limita o rendimento para revestimentos espessos | Otimização dos parâmetros do processo; controlo orientado por IA |

| Alto Custo de Propriedade | Despesa significativa de capital e operacional | Sistemas energeticamente eficientes; reciclagem de gás |

| Complexidade Técnica | Difícil de obter filmes uniformes | Preparação avançada do substrato; monitorização em tempo real |

| Compatibilidade do Substrato | Requer tratamentos de superfície específicos | Designs de sistemas modulares; receitas de processo personalizadas |

Pronto para Superar os Desafios da MPCVD com Engenharia de Precisão?

A alavancar I&D excecional e fabrico interno, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura adaptadas a aplicações exigentes como a MPCVD. A nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Quer esteja a lidar com problemas de uniformidade, a aumentar a escala de processos ou a otimizar a pureza, fornecemos resultados fiáveis e repetíveis.

Contacte-nos hoje (#ContactForm) para discutir como a nossa experiência pode ajudá-lo a alcançar qualidade de material superior e eficiência de processo!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais