Em resumo, um forno a vácuo proporciona controle e pureza incomparáveis para o tratamento térmico. Ao remover a atmosfera da câmara de aquecimento, ele impede fundamentalmente a oxidação e outras reações químicas indesejadas. Isso resulta em qualidade de material superior, precisão uniforme da temperatura, capacidades de resfriamento rápido e a capacidade de produzir resultados perfeitamente consistentes e repetíveis.

O problema central do tratamento térmico tradicional é o efeito imprevisível da atmosfera sobre o material. Um forno a vácuo resolve isso removendo a atmosfera por completo, transformando o processo de uma aproximação em uma ciência previsível que garante a integridade e consistência do material.

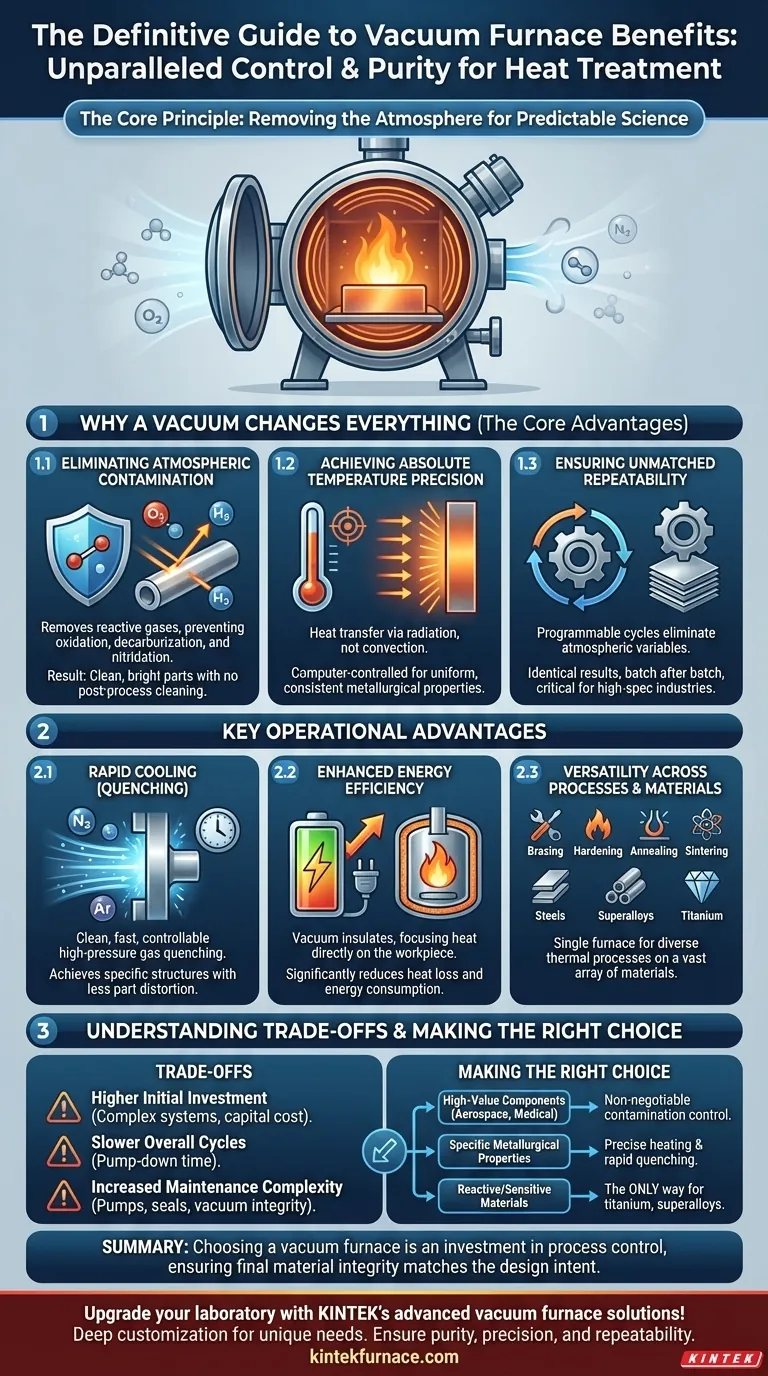

O Princípio Central: Por que o Vácuo Muda Tudo

Remover o ar e outros gases da câmara de aquecimento é a principal vantagem que impulsiona todos os outros benefícios. Isso cria um ambiente inerte que é impossível de ser alcançado em um forno atmosférico convencional.

Eliminando a Contaminação Atmosférica

O benefício mais crítico do vácuo é a prevenção de reações entre o material quente e os gases atmosféricos. Ao bombear a câmara para um vácuo quase perfeito, gases reativos como oxigênio e hidrogênio são quase totalmente removidos.

Isso previne diretamente a oxidação, descarburação e nitretação, que podem comprometer a superfície e a integridade estrutural de um material. O resultado é uma peça brilhante e limpa que não requer limpeza pós-processo, como jateamento ou decapagem.

Alcançando Precisão Absoluta de Temperatura

O vácuo é um excelente isolante. Em um forno atmosférico, o calor é transferido de forma desigual através das correntes de convecção no ar, criando pontos quentes e frios. No vácuo, a transferência de calor ocorre principalmente por radiação, que é muito mais uniforme.

Combinado com elementos de aquecimento controlados por computador modernos, isso permite um gerenciamento de temperatura extremamente preciso em toda a peça de trabalho. Essa uniformidade é crítica para garantir propriedades metalúrgicas consistentes em toda a peça.

Garantindo Repetibilidade Incomparável do Processo

Como o ambiente do processo está livre de variáveis atmosféricas, cada ciclo pode ser programado para funcionar de forma idêntica. As taxas de aquecimento, tempos de patamar, níveis de temperatura e taxas de resfriamento são gerenciados por um controlador, não pelo acaso.

Essa precisão controlada por computador garante que os resultados do primeiro lote sejam idênticos aos do último. Para indústrias de alta especificação, como aeroespacial e dispositivos médicos, esse nível de repetibilidade não é um luxo — é um requisito.

Principais Vantagens Operacionais

Além de criar um ambiente puro, o design de um forno a vácuo oferece benefícios operacionais distintos que melhoram a velocidade, eficiência e flexibilidade do processo.

O Poder do Resfriamento Rápido (Têmpera)

Após o ciclo de aquecimento, um forno a vácuo pode resfriar rapidamente o material preenchendo a câmara com um gás inerte de alta pressão, como nitrogênio ou argônio. Esse resfriamento por gás de alta pressão é limpo, rápido e altamente controlável.

Ele permite um controle preciso sobre a taxa de resfriamento para atingir estruturas metalúrgicas e durezas específicas, muitas vezes com menos distorção da peça do que a têmpera tradicional em óleo ou água.

Eficiência Energética Aprimorada

As propriedades isolantes do vácuo significam que a energia térmica é focada diretamente na peça de trabalho, em vez de ser perdida para o ar circundante. Isso reduz drasticamente a perda de calor e minimiza o consumo de energia em comparação com fornos atmosféricos, que constantemente irradiam calor para o ambiente circundante.

Versatilidade em Materiais e Processos

Um único forno a vácuo pode ser usado para uma ampla gama de processos térmicos, incluindo brasagem, endurecimento, recozimento, têmpera e sinterização. Seu ambiente inerte o torna adequado para processar uma vasta gama de materiais, desde aços padrão até superligas altamente reativas, titânio e cerâmicas avançadas.

Compreendendo as Desvantagens

Embora poderoso, um forno a vácuo não é a solução universal para todas as necessidades de tratamento térmico. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Elevado

Os fornos a vácuo são sistemas complexos com bombas, vedantes, câmaras e sistemas de controle sofisticados. Isso resulta em um custo de capital inicial significativamente mais alto em comparação com fornos atmosféricos mais simples.

Tempos de Ciclo Geralmente Mais Lentos

Embora o aquecimento e o resfriamento possam ser rápidos, cada ciclo requer tempo para bombear a câmara até o nível de vácuo desejado. Para peças de alto volume e baixa margem, esse tempo de bombeamento pode tornar o ciclo geral mais longo do que um processo atmosférico contínuo.

Complexidade de Manutenção Aumentada

A integridade do vácuo é primordial. Isso requer manutenção regular e especializada de bombas, vedantes, válvulas e instrumentos de diagnóstico para prevenir vazamentos e garantir um desempenho consistente. Essa manutenção é mais exigente do que a necessária para a maioria dos fornos atmosféricos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno certa depende inteiramente de seus requisitos de qualidade, materiais e metas de produção.

- Se o seu foco principal são componentes de alto valor (aeroespacial, médico): O controle de contaminação e a repetibilidade do processo de um forno a vácuo são inegociáveis para atender a padrões de qualidade rigorosos.

- Se o seu foco principal é alcançar propriedades metalúrgicas específicas: O controle preciso sobre o aquecimento e o resfriamento rápido por gás proporciona um poder incomparável para projetar as características finais do material.

- Se o seu foco principal é processar materiais reativos ou sensíveis: O ambiente inerte é a única maneira de tratar termicamente materiais como titânio, metais refratários e certas superligas sem degradação.

Em última análise, escolher um forno a vácuo é um investimento no controle do processo, garantindo que a integridade final do material corresponda à intenção do projeto.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Pureza | Previne oxidação, descarburação e nitretação para peças limpas e brilhantes |

| Controle de Temperatura | Garante aquecimento uniforme por radiação e gerenciamento preciso por computador |

| Repetibilidade | Garante resultados consistentes com ciclos programáveis para cada lote |

| Resfriamento Rápido | Permite têmpera rápida e controlada com gases inertes para propriedades metalúrgicas específicas |

| Eficiência Energética | Reduz a perda de calor e o consumo de energia em comparação com fornos atmosféricos |

| Versatilidade | Suporta processos como brasagem, endurecimento e recozimento para vários materiais |

Atualize as capacidades de tratamento térmico do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD — com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Garanta pureza, precisão e repetibilidade para suas aplicações de alto valor na indústria aeroespacial, dispositivos médicos e muito mais. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência do seu processo e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material