Em sua essência, um forno elétrico de forno rotativo é uma ferramenta especializada para o tratamento térmico contínuo e altamente uniforme de materiais soltos e granulares. Suas principais aplicações são encontradas em setores de fabricação avançada, particularmente para a produção de componentes de bateria de lítio e catalisadores industriais, bem como para processos gerais de calcinação, torrefação e secagem que exigem controle e consistência precisos de temperatura.

O valor essencial de um forno elétrico de forno rotativo não é apenas sua capacidade de aquecer materiais, mas seu mecanismo único para garantir que cada partícula receba exatamente o mesmo tratamento térmico. Isso é alcançado através da rotação e mistura contínuas, tornando-o indispensável para materiais de alto desempenho onde a uniformidade é inegociável.

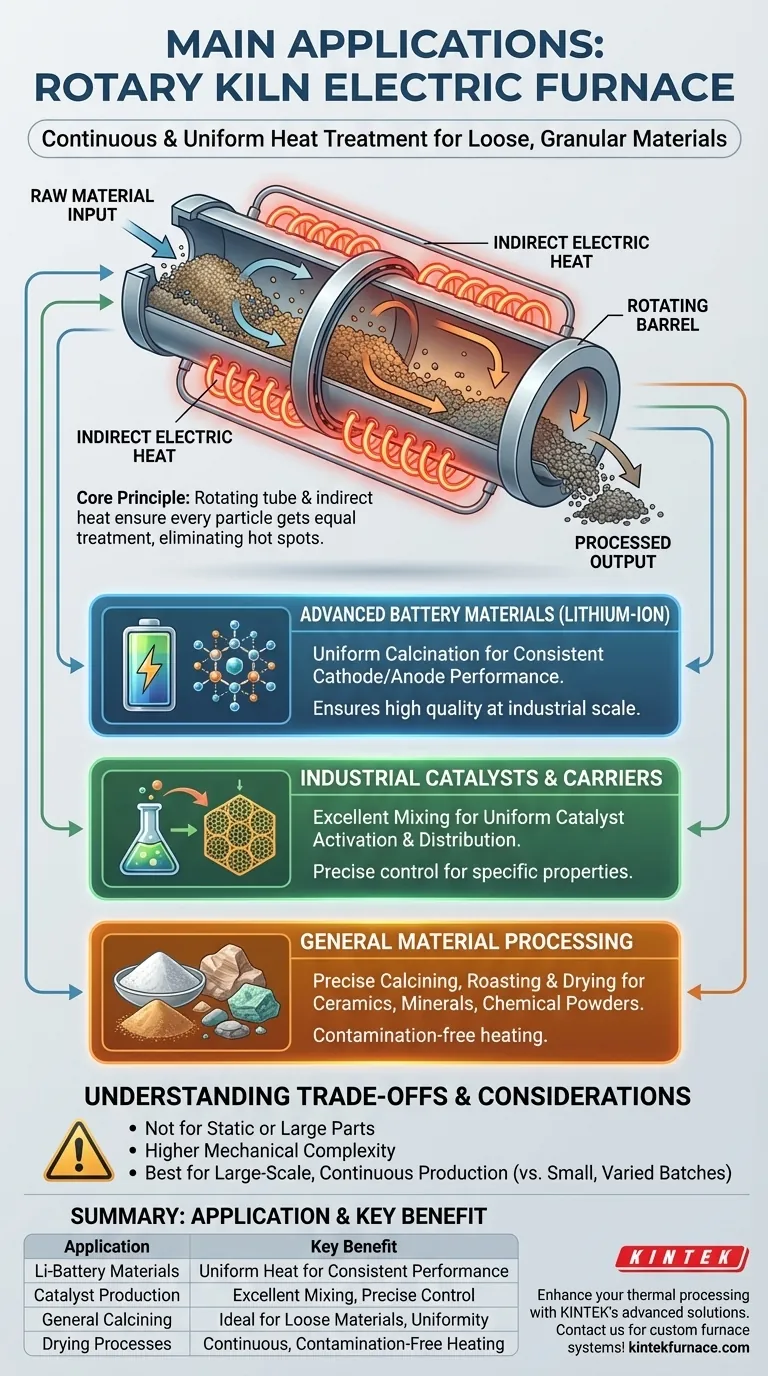

Como um Forno Elétrico Rotativo Atinge Uniformidade Inigualável

Compreender as aplicações requer primeiro a compreensão do princípio operacional. Este forno não é um forno estático simples; seu design é inteiramente centrado no movimento e controle.

O Princípio da Mistura Contínua

Um forno rotativo consiste em um longo tubo cilíndrico, ou barril, que é ligeiramente inclinado e gira lentamente em seu eixo.

A matéria-prima é alimentada na extremidade superior do tubo. À medida que o tubo gira, o material tomba e mistura, movendo-se gradualmente pela inclinação em direção à extremidade inferior.

Esta ação constante de tombamento é a chave. Ela garante que o material seja completamente misturado e que cada partícula seja exposta à fonte de calor uniformemente, eliminando pontos quentes e processamento inconsistente.

A Vantagem do Calor Elétrico Indireto

O calor não é gerado dentro do barril com o material. Em vez disso, os elementos de aquecimento elétricos são posicionados fora do tubo do forno.

Este aquecimento indireto previne a contaminação do material por subprodutos da combustão e permite um controle de temperatura excepcionalmente preciso.

O sistema pode ser projetado com múltiplas zonas de aquecimento independentes ao longo do comprimento do tubo, permitindo um perfil de temperatura cuidadosamente controlado à medida que o material viaja pelo forno.

Principais Aplicações Industriais

A combinação única de mistura contínua e aquecimento preciso e limpo torna o forno elétrico de forno rotativo a escolha ideal para vários processos industriais exigentes.

Materiais Avançados para Baterias

A produção de materiais de cátodo e ânodo para baterias de íon-lítio é uma aplicação primária. Esses materiais, frequentemente pós, requerem calcinação em temperaturas específicas para atingir a estrutura cristalina e as propriedades eletroquímicas desejadas.

A inconsistência no tratamento térmico leva diretamente a um desempenho inconsistente da bateria e a uma vida útil reduzida. A capacidade do forno rotativo de fornecer tratamento térmico excepcionalmente uniforme garante materiais de bateria de alta qualidade e confiáveis em escala industrial.

Produção de Catalisadores e Suportes de Catalisadores

Os fornos rotativos são críticos para a torrefação de catalisadores e seus suportes. O desempenho de um catalisador é altamente dependente de suas propriedades físicas e químicas, que são estabelecidas durante o tratamento térmico.

As excelentes capacidades de mistura do forno garantem que as espécies químicas ativas sejam uniformemente distribuídas e ativadas. Sua flexibilidade operacional permite que os produtores ajustem o processo para diferentes formulações de catalisadores e tamanhos de partículas.

Processamento Geral de Materiais

Além desses campos especializados, o forno é amplamente utilizado para qualquer processo que envolva materiais soltos e que requeira calcinação, torrefação ou secagem.

Isso inclui a produção de certas cerâmicas, o processamento de minerais e o tratamento térmico de vários pós químicos onde as propriedades finais consistentes são essenciais para a qualidade do produto.

Compreendendo as Desvantagens

Embora poderoso, o forno elétrico de forno rotativo não é uma solução universal. Seu design especializado vem com limitações específicas.

Não para Peças Estáticas ou Grandes

Este forno é projetado exclusivamente para pós, grânulos e outros materiais soltos. É completamente inadequado para processar objetos grandes e sólidos, componentes que devem permanecer estáticos ou materiais que derreteriam e grudariam agressivamente nas paredes do forno.

Complexidade Mecânica

O mecanismo rotativo, as vedações e o sistema de acionamento tornam um forno rotativo mais complexo mecanicamente do que um forno estático de caixa ou tubo. Isso pode se traduzir em um investimento inicial mais alto e requisitos de manutenção mais exigentes.

Rendimento vs. Flexibilidade

A natureza contínua de um forno rotativo é uma grande vantagem para grandes produções consistentes de um único material. No entanto, pode ser menos eficiente para lotes pequenos e variados frequentemente vistos em laboratórios de pesquisa, onde um forno de batelada mais simples seria mais prático.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de processamento térmico correto depende inteiramente do seu material, do rendimento desejado e dos requisitos de qualidade final.

- Se o seu foco principal é a produção em massa de pós de alto desempenho, como materiais para baterias: O processamento contínuo e a uniformidade inigualável de um forno elétrico de forno rotativo o tornam a escolha superior.

- Se o seu foco principal é o desenvolvimento ou a produção de catalisadores industriais: A excelente mistura e o controle de processo de um forno rotativo são essenciais para garantir uma atividade catalítica consistente.

- Se o seu foco principal é a pesquisa laboratorial de uso geral com amostras variadas e em pequenos lotes: Um forno de mufla ou tubo estático mais simples e econômico é provavelmente a ferramenta mais apropriada.

Em última análise, você escolhe um forno elétrico de forno rotativo quando a uniformidade do seu produto final é o fator mais crítico para o seu desempenho.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Materiais para Baterias de Lítio | Garante tratamento térmico uniforme para desempenho consistente |

| Produção de Catalisadores | Proporciona excelente mistura e controle preciso de temperatura |

| Calcinação/Torrefação Geral | Ideal para materiais soltos que exigem alta uniformidade |

| Processos de Secagem | Oferece aquecimento contínuo e livre de contaminação |

Aprimore seu processamento térmico com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos de Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você produzindo em massa materiais para baterias ou desenvolvendo catalisadores, nossa experiência garante desempenho e eficiência ótimos. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis