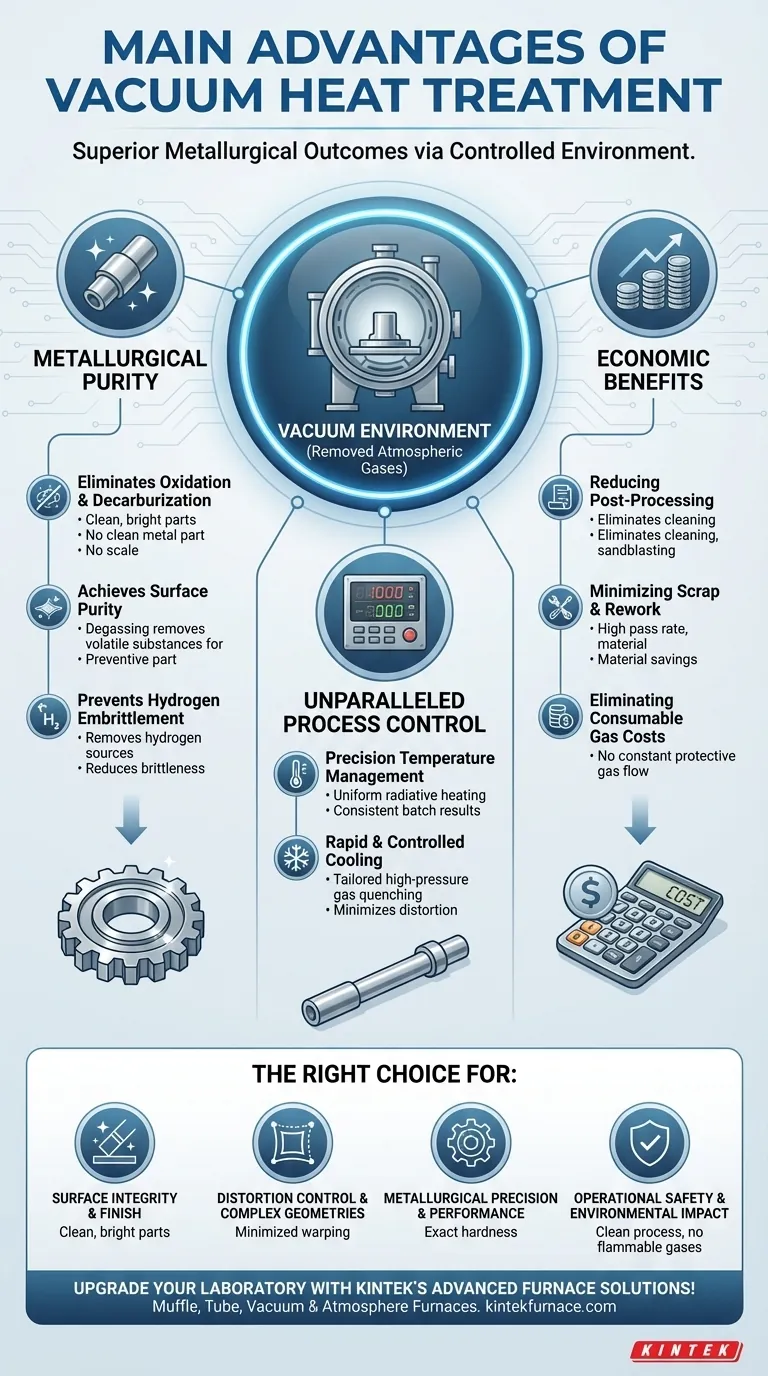

Em sua essência, o tratamento térmico a vácuo proporciona resultados metalúrgicos superiores ao alterar fundamentalmente o ambiente de tratamento. Ao remover os gases atmosféricos, o processo previne reações superficiais como oxidação e descarbonetação, resultando em peças mais limpas com propriedades mecânicas aprimoradas e estabilidade dimensional excepcional.

A principal vantagem do tratamento térmico a vácuo não é apenas prevenir efeitos negativos, mas possibilitar um nível de controle de processo que é impossível em uma atmosfera convencional. Este controle sobre o ambiente, temperatura e ciclo de resfriamento é o que proporciona maior qualidade, consistência e eficiência de custos a longo prazo.

O Princípio Central: Por Que um Vácuo Muda Tudo

O tratamento térmico depende de ciclos térmicos controlados para alterar as propriedades de um material. No entanto, em um forno convencional, a própria atmosfera — rica em oxigênio, nitrogênio e vapor de água — reage com a superfície metálica quente, causando efeitos indesejáveis. O vácuo elimina essa variável.

Eliminando Oxidação e Descarbonetação

Em temperaturas elevadas, o oxigênio se liga agressivamente à maioria dos metais, formando uma camada de carepa de óxido. Essa carepa precisa ser removida em um processo secundário dispendioso e pode comprometer o acabamento superficial da peça.

A descarbonetação é a perda de carbono da superfície do aço, o que amolece a camada superficial e reduz a vida à fadiga. Ao remover os gases reativos, um ambiente a vácuo previne completamente tanto a oxidação quanto a descarbonetação, produzindo peças limpas e brilhantes diretamente do forno.

Alcançando a Pureza da Superfície

O vácuo não apenas previne a contaminação; ele limpa ativamente a peça. O ambiente de baixa pressão ajuda a extrair substâncias voláteis, óleos e gases presos da superfície do material, um processo conhecido como desgaseificação (degassing).

Isso resulta em uma superfície metalurgicamente pura que é ideal para processos subsequentes como brasagem, soldagem ou revestimento.

Prevenção da Fragilização por Hidrogênio

Para certas ligas de alta resistência, a exposição ao hidrogênio em altas temperaturas pode causar fragilização por hidrogênio, um fenômeno em que o material se torna quebradiço e propenso a falhas catastróficas.

Os fornos a vácuo eliminam as fontes de hidrogênio (como vapor de água dissociado) presentes nos fornos atmosféricos, mitigando esse risco.

Controle de Processo e Consistência Incomparáveis

A remoção da atmosfera também tem um impacto profundo na física do aquecimento e resfriamento, dando aos engenheiros controle preciso sobre todo o ciclo térmico.

Gerenciamento Preciso da Temperatura

No vácuo, o calor é transferido principalmente por radiação, não por convecção. Isso permite um aquecimento extremamente uniforme, mesmo para peças com geometrias complexas.

Os fornos a vácuo modernos oferecem controle de temperatura e repetibilidade precisos, garantindo que cada peça em cada lote receba exatamente o mesmo tratamento térmico. Esse nível de consistência é fundamental para aplicações de alto desempenho.

Resfriamento Rápido e Controlado

O resfriamento, ou têmpera (quenching), é tão crítico quanto o aquecimento. Fornos a vácuo utilizam têmpera a gás de alta pressão, onde um gás inerte como nitrogênio ou argônio é introduzido rapidamente para resfriar as peças.

A pressão e a taxa de fluxo desse gás podem ser controladas com precisão, permitindo curvas de resfriamento personalizadas que alcançam a dureza desejada enquanto minimizam a distorção e o estresse térmico. Esta é uma vantagem significativa em relação à natureza agressiva e menos controlável da têmpera em óleo ou água.

Entendendo as Compensações e Considerações

Embora poderoso, o tratamento térmico a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento de seu contexto e limitações específicas.

Investimento Inicial e Manutenção

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos convencionais. A complexidade do sistema, incluindo bombas de vácuo de alta potência e selos, também exige manutenção especializada e operadores qualificados.

Natureza do Processamento em Lotes

A maior parte do tratamento térmico a vácuo é um processo em lote. Embora os ciclos individuais possam ser rápidos, isso pode apresentar uma limitação de vazão em comparação com os fornos de correia contínua usados em alguns ambientes de fabricação de alto volume.

O Impacto em Seus Resultados

As vantagens técnicas do tratamento térmico a vácuo se traduzem diretamente em benefícios econômicos, especialmente ao se considerar o custo total de produção.

Redução dos Custos de Pós-processamento

Como as peças saem do forno limpas e livres de carepa, muitas vezes é possível eliminar operações secundárias inteiras como jateamento, limpeza química ou retificação. Isso economiza tempo, mão de obra e custos de manuseio de materiais.

Minimização de Sucata e Retrabalho

O alto grau de controle de processo e repetibilidade aumenta drasticamente a taxa de aprovação das peças. A distorção reduzida e os resultados metalúrgicos previsíveis significam menos sucata e retrabalho, resultando em economias significativas de material e energia.

Eliminação de Custos com Gás Consumível

Embora os fornos a vácuo usem gás inerte para têmpera, eles não exigem um fluxo constante de gases protetores caros ou inflamáveis (como hidrogênio ou amônia dissociada) durante todo o ciclo de aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente de seus objetivos específicos para a peça e seu processo de fabricação.

- Se o seu foco principal for a integridade e o acabamento da superfície: O tratamento a vácuo é incomparável na produção de peças limpas e brilhantes que não requerem limpeza pós-processual.

- Se o seu foco principal for o controle de distorção e geometrias complexas: O aquecimento uniforme e a têmpera a gás controlada de um forno a vácuo minimizam o estresse térmico que causa o empenamento das peças.

- Se o seu foco principal for precisão metalúrgica e desempenho: O tratamento a vácuo oferece o mais alto nível de controle sobre a dureza final, profundidade da camada e microestrutura do material.

- Se o seu foco principal for segurança operacional e impacto ambiental: O processo é inerentemente limpo, livre de poluentes e elimina os perigos associados ao armazenamento e manuseio de gases de processo inflamáveis.

Ao especificar o tratamento térmico a vácuo para aplicações onde a integridade do material e o controle do processo são fundamentais, você está investindo em um produto final mais previsível e de maior qualidade.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Previne Oxidação e Descarbonetação | Elimina reações superficiais para peças limpas e brilhantes sem necessidade de limpeza secundária. |

| Alcança Pureza da Superfície | Remove contaminantes através da desgaseificação, ideal para soldagem ou revestimento. |

| Previne Fragilização por Hidrogênio | Reduz riscos de fragilidade em ligas de alta resistência. |

| Garante Controle de Processo | Aquecimento uniforme e resfriamento controlado minimizam a distorção e garantem consistência. |

| Reduz Custos | Diminui despesas com pós-processamento, sucata e gases consumíveis. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades. Nossas capacidades de personalização profundas garantem um desempenho preciso para aplicações que exigem integridade superficial superior, controle de distorção e precisão metalúrgica. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de tratamento térmico e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material