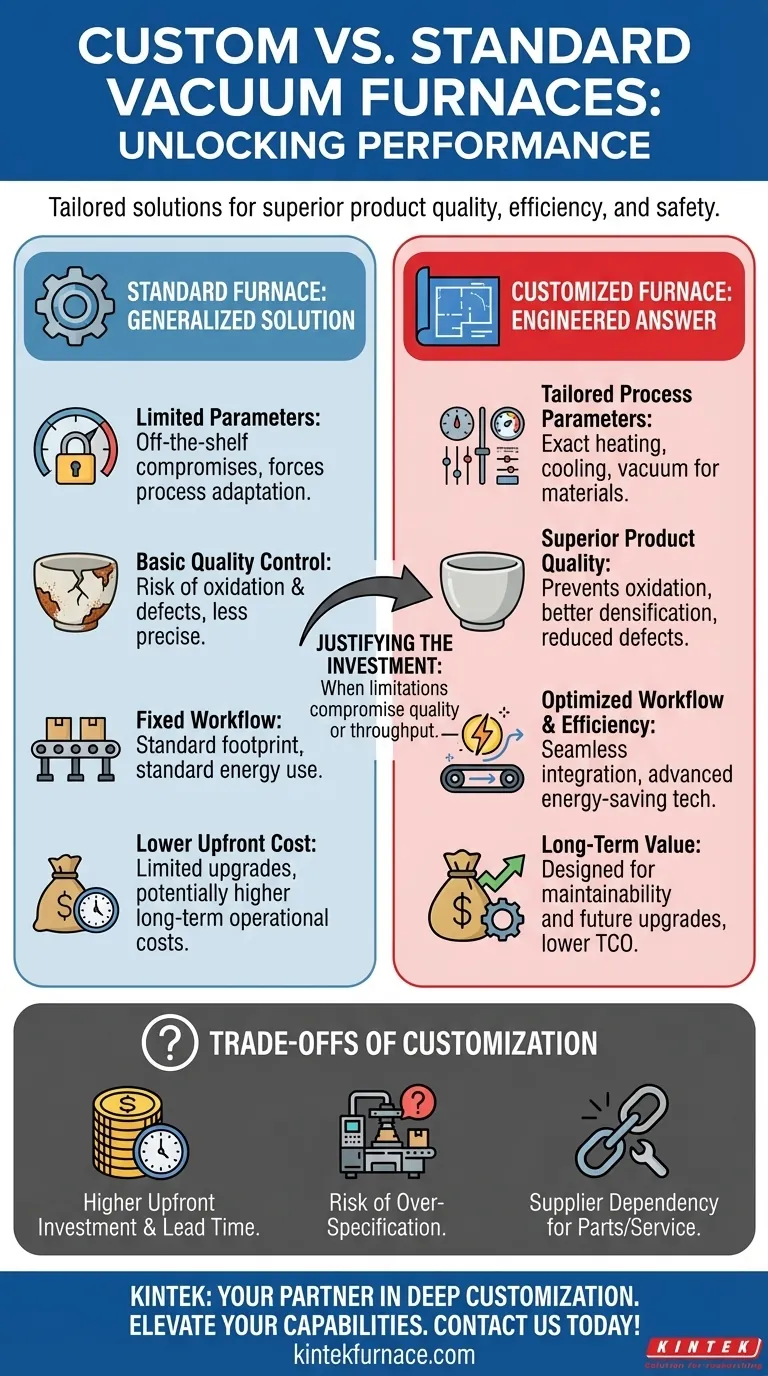

A principal vantagem de um forno a vácuo personalizado é a sua capacidade de ser projetado precisamente para os seus requisitos de processo específicos, indo além dos compromissos de um modelo padrão, disponível no mercado. Esta abordagem sob medida permite a otimização de parâmetros chave como temperatura e nível de vácuo, o que se traduz diretamente em qualidade superior do produto, maior eficiência operacional e um ambiente de trabalho mais seguro.

Embora um forno padrão forneça uma solução generalizada, um forno personalizado é uma resposta projetada para um problema específico. A decisão de personalizar é justificada quando as limitações de um modelo padrão comprometem a qualidade final do produto, a produtividade ou os custos operacionais a longo prazo.

Além do 'Tamanho Único': Os Principais Benefícios da Personalização

O valor fundamental de um forno personalizado reside no seu perfeito alinhamento com um objetivo de produção específico. Este alinhamento manifesta-se em várias áreas-chave.

Parâmetros de Processo Adaptados

Um forno personalizado é projetado e fabricado de acordo com as suas necessidades exatas de processo. Isso inclui parâmetros críticos como temperatura máxima de aquecimento, grau de vácuo final e taxas precisas de aquecimento e resfriamento.

Esta flexibilidade garante que o equipamento seja uma combinação perfeita para os seus materiais e resultados desejados, em vez de forçar o seu processo a adaptar-se às limitações de um forno padrão.

Desbloqueando Qualidade Superior do Produto

Este nível de controle cria um ambiente de processamento mais preciso e estável. A própria atmosfera de vácuo impede a oxidação do material e mantém a pureza do material, removendo componentes nocivos como água e nitrogênio.

Além disso, um ciclo de aquecimento e resfriamento sob medida reduz defeitos como deformação e rachaduras. Para processos como a sinterização, promove a densificação do material, permitindo a fuga de gases, o que reduz poros e melhora a densidade e o desempenho do produto final.

Otimizado para o Seu Fluxo de Trabalho de Produção

A personalização vai além das especificações internas. A área física, os mecanismos de carregamento e a interface de controle podem ser projetados para se integrar perfeitamente à sua linha de produção existente, otimizando o fluxo de trabalho e a produtividade.

Valor a Longo Prazo e Eficiência Operacional

Os benefícios de um forno personalizado não se limitam apenas ao processo inicial, mas se estendem por todo o ciclo de vida do equipamento.

Maior Eficiência Energética

Fornos personalizados frequentemente incorporam tecnologias de aquecimento avançadas e materiais de isolamento superiores escolhidos especificamente para a sua faixa de temperatura alvo.

Isso reduz significativamente o consumo de energia e melhora a eficiência térmica, levando a menores custos de produção e uma pegada ambiental menor ao longo de anos de operação.

Projetado para Manutenção e Atualizações

Equipamentos personalizados são tipicamente projetados com o serviço a longo prazo em mente. Os componentes são escolhidos e posicionados para permitir um acesso mais fácil para manutenção, reduzindo o tempo de inatividade.

Crucialmente, eles podem ser construídos com futuras atualizações em mente, permitindo que você adapte o forno para atender a novas demandas de produção sem substituir todo o sistema.

Segurança Inerente por Projeto

Fornos a vácuo operam sob pressão negativa, o que inerentemente elimina o risco de explosão que pode existir em sistemas pressurizados.

O ambiente de baixo oxigênio também minimiza o risco de incêndio por oxidação de materiais em altas temperaturas, tornando-os significativamente mais seguros do que os fornos de aquecimento convencionais.

Compreendendo as Desvantagens

Embora as vantagens sejam significativas, uma solução personalizada nem sempre é a escolha certa. Uma decisão objetiva exige o reconhecimento das possíveis desvantagens.

O Investimento Inicial

Equipamentos projetados sob medida quase sempre têm um preço de compra inicial mais alto e um tempo de entrega mais longo em comparação com modelos padrão, produzidos em massa. Este investimento deve ser ponderado em relação aos ganhos esperados em qualidade e eficiência.

O Risco de Superespecificação

É possível projetar um forno que seja muito mais complexo ou capaz do que o seu processo realmente exige. Essa superespecificação adiciona custos desnecessários e potencial complexidade de manutenção sem proporcionar um retorno tangível.

Dependência do Fornecedor

O serviço, suporte e peças de reposição para um forno personalizado estão tipicamente vinculados ao fabricante original. Isso pode criar uma dependência que não existe com modelos padrão, onde as peças podem ser mais intercambiáveis.

Fazendo a Escolha Certa: Padrão vs. Personalizado

Sua decisão deve ser guiada por uma análise clara dos seus requisitos de processo, orçamento e objetivos estratégicos de longo prazo.

- Se o seu foco principal é a relação custo-benefício para uma aplicação padrão: Um forno padrão, disponível no mercado, é provavelmente a escolha mais prática e eficiente para processos bem estabelecidos.

- Se o seu foco principal é a pureza e desempenho máximos do material: Um forno personalizado projetado para o seu material específico e nível de vácuo é essencial para prevenir a oxidação e garantir uma densificação superior.

- Se o seu foco principal é pesquisa experimental ou uma geometria única: Um forno construído sob medida é frequentemente a única maneira de atender a requisitos atípicos de temperatura, pressão ou manuseio de peças.

- Se o seu foco principal é a eficiência operacional a longo prazo: Um forno personalizado otimizado para o seu uso de energia específico e projetado para futuras atualizações pode oferecer um custo total de propriedade menor, apesar de um preço inicial mais alto.

Em última análise, a decisão certa depende de uma compreensão clara das suas demandas de processo e objetivos estratégicos.

Tabela Resumo:

| Aspecto | Forno Padrão | Forno Personalizado |

|---|---|---|

| Adequação ao Processo | Generalizado, pode exigir compromissos | Adaptado às especificações exatas |

| Qualidade do Produto | Controle básico, risco de oxidação | Pureza superior, defeitos reduzidos, melhor densificação |

| Eficiência Operacional | Fluxo de trabalho fixo, uso de energia padrão | Integração otimizada, maior eficiência energética |

| Valor a Longo Prazo | Custo inicial mais baixo, atualizações limitadas | Investimento inicial mais alto, projetado para manutenção e atualizações |

| Segurança | Recursos de segurança padrão | Segurança aprimorada com pressão negativa e ambiente de baixo oxigênio |

Pronto para elevar as capacidades do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de parâmetros de processo adaptados, qualidade de produto superior ou eficiência operacional a longo prazo, estamos aqui para ajudar. Entre em contato conosco hoje para discutir como nossos fornos a vácuo personalizados podem otimizar seu fluxo de trabalho de produção e oferecer valor inigualável!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores