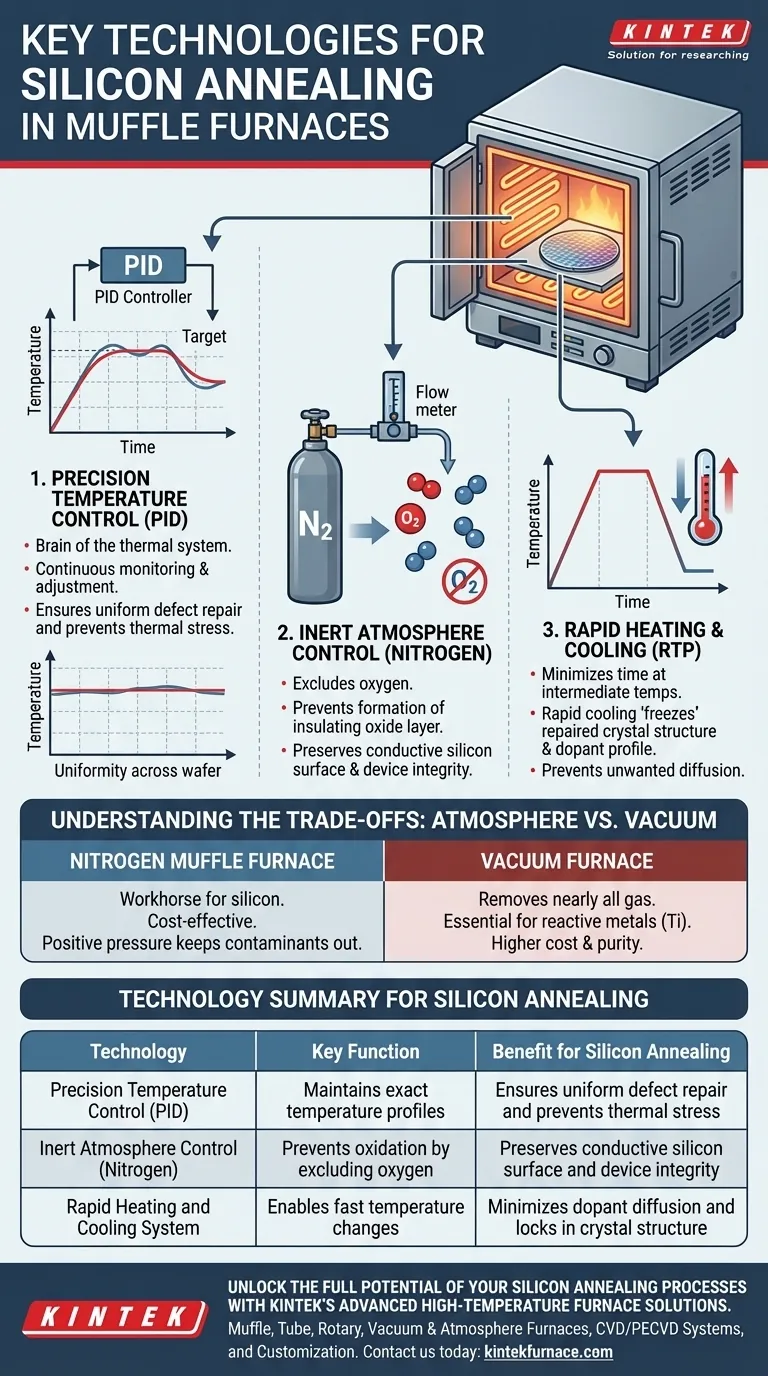

Em sua essência, o recozimento eficaz de materiais à base de silício em um forno mufla depende de três tecnologias sinérgicas. Estas são um sistema de controle de temperatura de precisão (tipicamente PID), um sistema de controle de atmosfera inerte de nitrogênio e um sistema de aquecimento e resfriamento rápido. Juntas, elas reparam os danos na rede cristalina e ativam eletricamente os dopantes sem introduzir novos defeitos, como oxidação superficial.

O desafio do recozimento do silício não é simplesmente aquecê-lo; trata-se de executar uma receita térmica precisa para aprimorar suas propriedades elétricas, ao mesmo tempo em que protege sua superfície e estrutura delicadas. As tecnologias-chave são projetadas para gerenciar calor, atmosfera e tempo com extrema precisão.

O Desafio Central: Preservar a Integridade do Silício

O recozimento é um tratamento térmico projetado para alterar a microestrutura de um material, aliviando tensões internas e melhorando propriedades como ductilidade e condutividade elétrica. Para o silício na fabricação de semicondutores, esse processo é crítico, mas repleto de riscos.

O Objetivo: Reparar Danos na Rede Cristalina

Durante processos como a implantação iônica, a rede cristalina do silício é danificada. O recozimento fornece a energia térmica necessária para que os átomos se reorganizem em um estado cristalino ordenado, o que é essencial para a função adequada do semicondutor.

O Risco: Reações Indesejadas e Defeitos

Se não for controlado perfeitamente, as altas temperaturas podem causar efeitos colaterais indesejados. O silício reage facilmente com o oxigênio para formar dióxido de silício (um isolante), e o tempo excessivo em temperatura pode fazer com que os dopantes implantados se difundam demais, arruinando as junções eletrônicas precisas de um dispositivo.

Uma Análise das Tecnologias Chave de Recozimento

Cada tecnologia em um forno mufla moderno aborda um risco específico associado ao recozimento do silício.

1. Controle de Temperatura de Precisão (PID)

Um controlador de Proporcional-Integral-Derivativo (PID) é o cérebro do sistema térmico do forno. Ele monitora continuamente a temperatura e ajusta os elementos de aquecimento para corresponder a um perfil programado com precisão excepcional.

Essa precisão é inegociável. Ela garante que cada parte do wafer de silício receba exatamente o mesmo tratamento térmico, garantindo um reparo uniforme de defeitos e prevenindo o estresse térmico que poderia rachar o material.

2. Controle de Atmosfera Inerte (Nitrogênio)

Para evitar a formação de uma camada de óxido isolante, a câmara de recozimento é purgada de oxigênio e preenchida com um gás inerte. O Nitrogênio (N2) é o padrão da indústria para esta tarefa.

Ao criar um ambiente rico em nitrogênio, o processo priva a superfície do silício do oxigênio necessário para reagir. Isso preserva a superfície pura e condutora do silício, o que é fundamental para as etapas subsequentes de fabricação e o desempenho final do dispositivo.

3. Aquecimento e Resfriamento Rápido

O sistema é projetado para mudar de temperatura rapidamente. Isso é frequentemente referido como Processamento Térmico Rápido (RTP), mesmo quando realizado em um forno.

O aquecimento rápido minimiza o tempo total que o silício passa em temperaturas intermediárias, enquanto o resfriamento rápido "congela" a estrutura cristalina reparada e o perfil de dopante desejado no lugar. Isso evita a difusão indesejada e preserva a integridade das estruturas eletrônicas microscópicas construídas no silício.

Entendendo as Compensações: Atmosfera vs. Vácuo

Embora uma atmosfera de nitrogênio seja padrão para o silício, as referências também mencionam fornos a vácuo. Entender a diferença é fundamental para apreciar por que escolhas específicas são feitas.

O Papel de um Forno Mufla a Nitrogênio

Este é o pilar para a maior parte do recozimento de semicondutores à base de silício. Ele fornece uma solução excelente e econômica para prevenir a oxidação. A pressão positiva do gás nitrogênio é altamente eficaz em manter o ar ambiente e contaminantes fora da câmara de processo.

Quando Considerar um Forno a Vácuo

Fornos a vácuo removem quase todo o gás da câmara, criando um ambiente ainda mais puro. Eles são essenciais para o recozimento de metais altamente reativos (como titânio) ou para aplicações em dispositivos médicos e aeroespaciais, onde mesmo a interação com vestígios de gás é inaceitável. Para o processamento padrão de silício, esse nível de pureza é frequentemente desnecessário e mais caro de se alcançar.

Fazendo a Escolha Certa para Seu Processo

Sua escolha de tecnologia de recozimento depende diretamente do seu material e do seu objetivo final.

- Se seu foco principal é o recozimento de wafers de silício para semicondutores padrão: Um forno mufla com controle de temperatura PID de precisão e uma atmosfera de nitrogênio fluente é a solução ideal e mais comum.

- Se seu foco principal é o recozimento de componentes de aço inoxidável ou metais altamente reativos: Um forno a vácuo é necessário para prevenir os tipos específicos de contaminação e interações superficiais relevantes para esses materiais.

- Se seu foco principal é maximizar a repetibilidade do processo e o rendimento: Invista em um sistema com controle PID rigorosamente regulamentado e controladores de fluxo de massa para o suprimento de nitrogênio para garantir que cada ciclo seja idêntico.

Dominar o processo térmico é fundamental para desbloquear todo o potencial de seus materiais projetados.

Tabela de Resumo:

| Tecnologia | Função Principal | Benefício para o Recozimento de Silício |

|---|---|---|

| Controle de Temperatura de Precisão (PID) | Mantém perfis de temperatura exatos | Garante o reparo uniforme de defeitos e previne o estresse térmico |

| Controle de Atmosfera Inerte (Nitrogênio) | Previne a oxidação ao excluir o oxigênio | Preserva a superfície condutora do silício e a integridade do dispositivo |

| Sistema de Aquecimento e Resfriamento Rápido | Permite mudanças rápidas de temperatura | Minimiza a difusão de dopantes e fixa a estrutura cristalina |

Desbloqueie todo o potencial de seus processos de recozimento de silício com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas tecnologias de precisão podem aumentar a eficiência e o rendimento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica