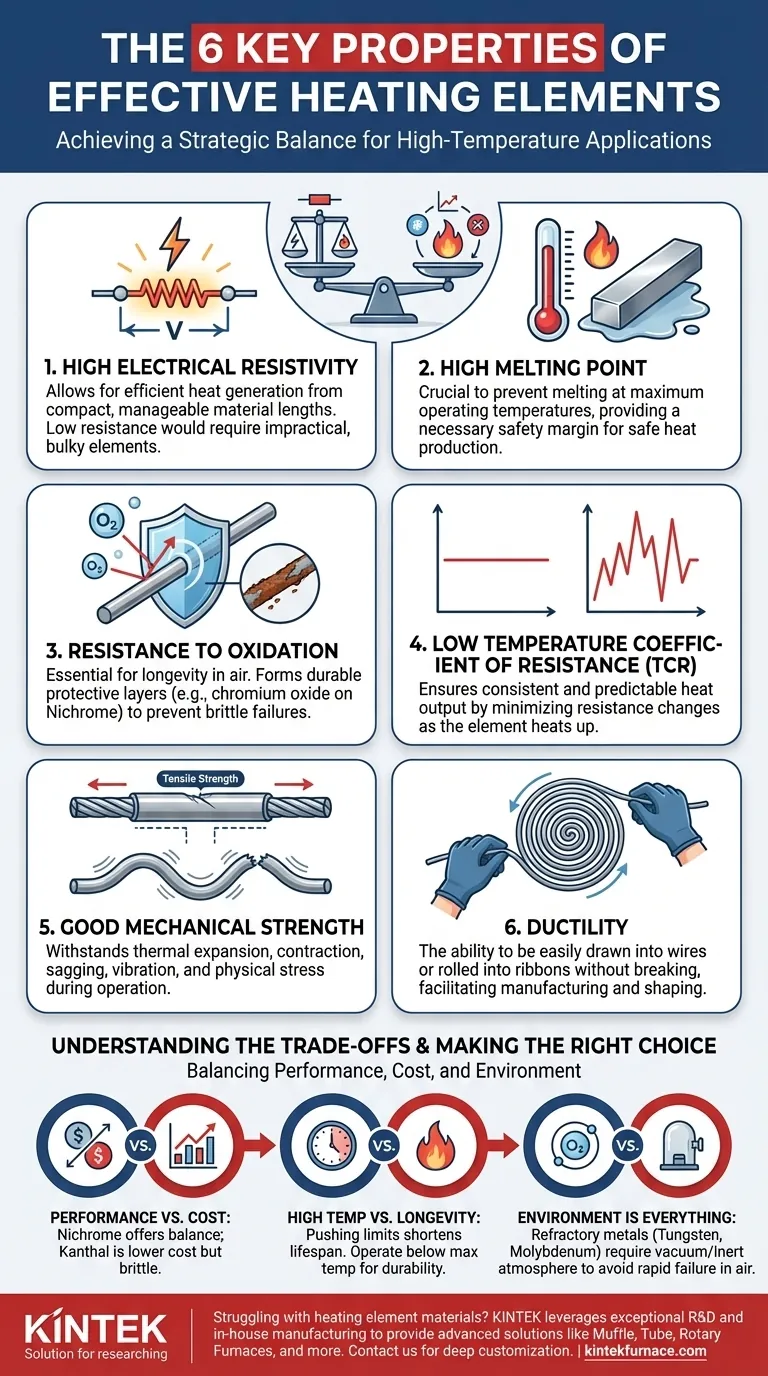

Em sua essência, um material eficaz para elemento de aquecimento deve possuir seis propriedades-chave. Estas incluem um alto ponto de fusão, alta resistividade elétrica, forte resistência à oxidação em altas temperaturas, um baixo coeficiente de temperatura de resistência, boa resistência mecânica e ductilidade suficiente para ser moldado em fios ou outras formas.

O desafio central na seleção de um material para elemento de aquecimento não é encontrar uma única propriedade perfeita, mas alcançar um equilíbrio estratégico. O objetivo é encontrar um material que possa converter eficientemente eletricidade em calor, enquanto simultaneamente sobreviva aos estresses térmicos e químicos extremos de sua própria operação.

A Física do Aquecimento Eficaz

Para entender os requisitos do material, devemos primeiro analisar o princípio do aquecimento resistivo, governado pela primeira lei de Joule. Esta lei afirma que a potência (calor) gerada é proporcional à resistência do material e ao quadrado da corrente que o atravessa.

Alta Resistividade Elétrica

A alta resistividade é o requisito mais fundamental. Ela permite que uma quantidade significativa de calor seja gerada a partir de um comprimento físico curto e manejável de material.

Se um material tivesse baixa resistência, você precisaria de um fio muito longo para gerar a mesma quantidade de calor, tornando o aparelho final impraticável e volumoso.

Alto Ponto de Fusão

O propósito de um elemento de aquecimento é ficar muito quente. O ponto de fusão do material deve ser substancialmente maior do que sua temperatura máxima de operação para fornecer uma margem de segurança e evitar que ele derreta.

Esta propriedade dita o limite superior de quanto calor um elemento pode produzir com segurança.

A Batalha pela Longevidade e Estabilidade

Gerar calor é apenas metade da batalha. Um bom elemento de aquecimento também deve ser durável e ter um desempenho previsível ao longo de milhares de horas de uso. É aqui que a estabilidade térmica e química se tornam críticas.

Resistência à Oxidação

A maioria dos elementos de aquecimento opera em ar aberto. Em altas temperaturas, o oxigênio reage agressivamente com os metais, formando óxidos quebradiços que podem fazer com que o elemento se afine, aumente a resistência e, eventualmente, falhe.

Materiais como o Nicromo (níquel-cromo) são valorizados porque formam uma camada externa fina, durável e aderente de óxido de cromo. Esta camada atua como uma barreira protetora, impedindo a oxidação posterior do metal subjacente e estendendo dramaticamente a vida útil do elemento.

Coeficiente de Temperatura de Resistência (TCR) Estável

A resistência de um material muda com a temperatura. Um TCR baixo, ou estável, significa que a resistência não flutua descontroladamente à medida que o elemento aquece da temperatura ambiente ao seu ponto de operação.

Esta estabilidade é crucial para o desempenho. Ela garante que a saída de calor permaneça consistente e previsível, o que é essencial para aplicações como fornos e fornalhas industriais que exigem controle preciso de temperatura.

Durabilidade Mecânica (Ductilidade e Resistência)

Um material para elemento de aquecimento deve ser fabricado, moldado e instalado. A Ductilidade é a capacidade de ser trefilado em um fio ou laminado em uma fita sem quebrar.

Uma vez instalado, o elemento também deve ter resistência à tração suficiente para suportar flacidez, vibração e os estresses de repetidas expansões e contrações térmicas sem falhar.

Compreendendo as Compensações

Nenhum material único é perfeito para todas as aplicações. A escolha sempre envolve equilibrar desempenho, custo e o ambiente operacional.

Desempenho vs. Custo

Ligas de Nicromo (Ni-Cr) são o carro-chefe para aquecimento de uso geral. Elas oferecem um excelente equilíbrio de ductilidade, longa vida útil devido à resistência à oxidação e um TCR estável.

Ligas de Kanthal (Fe-Cr-Al) são frequentemente usadas como uma alternativa de menor custo. Elas podem atingir temperaturas de operação mais altas do que o Nicromo, mas são mais quebradiças, tornando-as mais difíceis de trabalhar.

Alta Temperatura vs. Longevidade

Empurrar qualquer material para mais perto de seu limite máximo de temperatura encurta drasticamente sua vida útil. A taxa de oxidação aumenta exponencialmente com a temperatura, levando a uma degradação e falha mais rápidas.

Projetar para longevidade muitas vezes significa selecionar um material e operá-lo bem abaixo de sua classificação de temperatura máxima absoluta.

O Ambiente é Tudo

A presença de oxigênio é o fator determinante. Materiais como Tungstênio e Molibdênio têm pontos de fusão excepcionalmente altos, mas oxidam e falham quase instantaneamente em ar aberto em altas temperaturas.

No entanto, em vácuo ou em uma atmosfera de gás inerte onde não há oxigênio, esses metais refratários tornam-se a escolha ideal para as aplicações de alta temperatura mais extremas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um material é uma decisão de engenharia baseada no objetivo principal da aplicação de aquecimento.

- Se o seu foco principal é confiabilidade e longa vida útil em aplicações de uso geral (até ~1150°C): As ligas de Nicromo são o padrão da indústria devido à sua excelente resistência à oxidação e boas propriedades mecânicas.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis no ar (até ~1400°C): As ligas de Fe-Cr-Al (Kanthal) são a escolha superior, desde que você possa acomodar sua natureza mais quebradiça.

- Se o seu foco principal são temperaturas extremas em vácuo ou atmosfera inerte: Metais refratários como Molibdênio e Tungstênio são as únicas opções viáveis.

- Se o seu foco principal é uma saída de calor precisa e estável: Priorize um material com o menor Coeficiente de Temperatura de Resistência (TCR) possível dentro da sua faixa de temperatura exigida.

Em última análise, escolher o material certo garante que o elemento de aquecimento não seja apenas um componente, mas um núcleo confiável e eficiente do seu projeto.

Tabela Resumo:

| Propriedade | Importância | Materiais Comuns |

|---|---|---|

| Alto Ponto de Fusão | Previne o derretimento em altas temperaturas | Tungstênio, Molibdênio |

| Alta Resistividade Elétrica | Geração eficiente de calor em formas compactas | Nicromo, Kanthal |

| Resistência à Oxidação | Prolonga a vida útil em ambientes aéreos | Nicromo, ligas Fe-Cr-Al |

| Baixo Coeficiente de Temperatura de Resistência | Garante saída de calor estável | Nicromo, ligas especializadas |

| Boa Resistência Mecânica | Suporta estresses térmicos e físicos | Várias ligas |

| Ductilidade | Permite moldar em fios ou fitas | Nicromo, algumas ligas Fe-Cr-Al |

Com dificuldades para selecionar o material certo para o elemento de aquecimento para as necessidades de alta temperatura do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seus requisitos experimentais exclusivos sejam atendidos com precisão. Entre em contato conosco hoje para aumentar a eficiência e confiabilidade do seu laboratório com soluções de aquecimento personalizadas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros