Em sua essência, os elementos de aquecimento de Dissilicieto de Molibdênio (MoSi₂) são componentes especializados projetados para fornos elétricos que operam em temperaturas extremas. Sua característica definidora é a excepcional resistência à oxidação, permitindo que funcionem de forma confiável no ar em temperaturas de até 1700°C e até mais, tornando-os essenciais para processos como sinterização de cerâmica, produção de vidro e pesquisa de materiais avançados.

O desempenho inigualável em altas temperaturas dos elementos MoSi₂ decorre de uma camada protetora e auto-regeneradora de vidro de sílica que se forma em sua superfície. No entanto, esse mesmo mecanismo os torna altamente vulneráveis à contaminação, o que significa que sua longevidade é ditada tanto pela manutenção do forno quanto por suas propriedades inerentes.

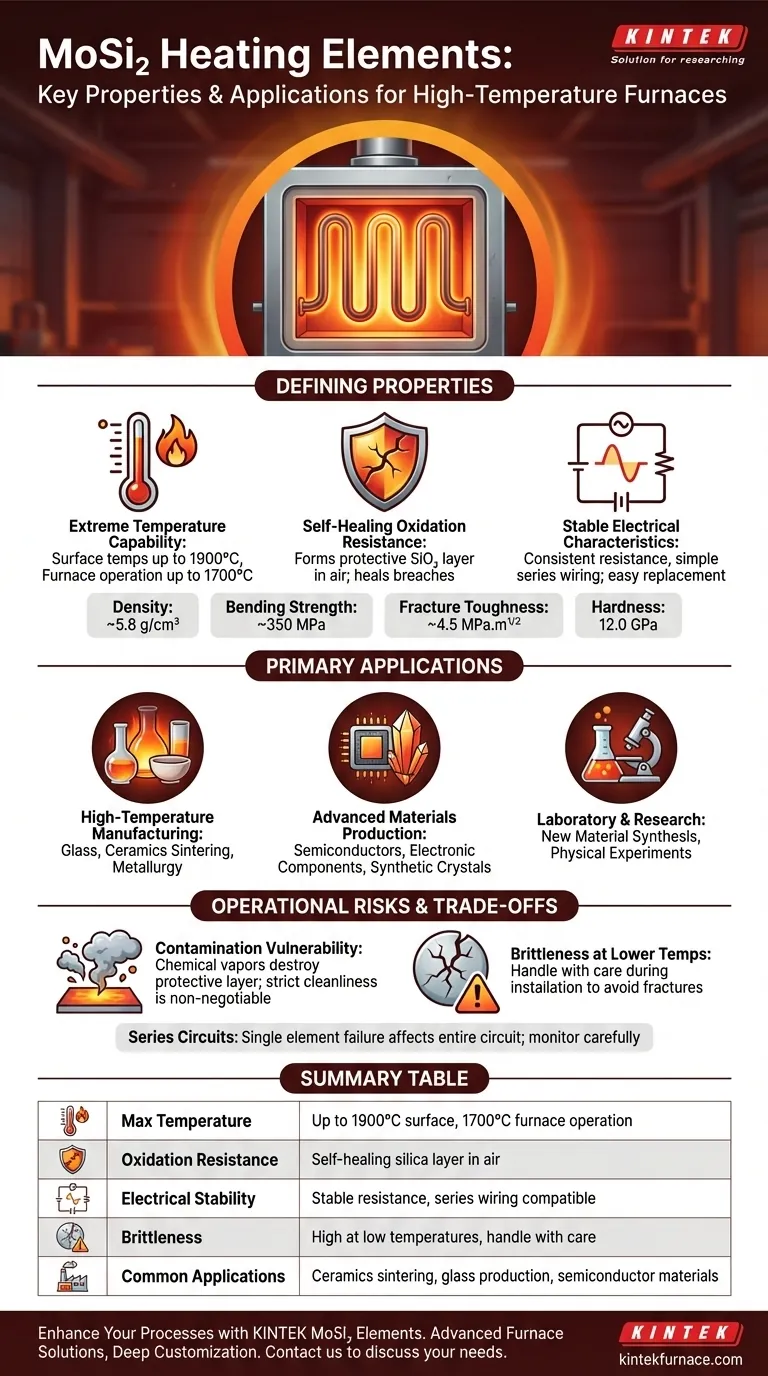

As Propriedades Definidoras do MoSi₂

Os elementos MoSi₂ não são uma solução universal; eles são escolhidos por características específicas que são cruciais em certos ambientes de alta temperatura.

Capacidade de Temperatura Extrema

Esses elementos podem atingir temperaturas superficiais muito altas, frequentemente entre 1800°C e 1900°C. Isso permite que a câmara do forno mantenha de forma confiável temperaturas operacionais na faixa de 1600°C a 1700°C, um feito que poucos outros elementos elétricos podem sustentar.

A Resistência à Oxidação Auto-Regeneradora

Quando aquecido em uma atmosfera contendo oxigênio, uma fina camada não porosa de sílica vítrea (SiO₂) se forma na superfície do elemento. Essa camada passiva impede a oxidação adicional do material subjacente. Se a camada for arranhada ou danificada, o MoSi₂ exposto simplesmente formará nova sílica para "curar" a violação, concedendo ao elemento uma longa vida útil.

Características Elétricas Estáveis

Os elementos MoSi₂ possuem resistência elétrica estável ao longo de sua vida útil, o que simplifica o projeto do sistema de controle de energia. Eles são tipicamente conectados em um circuito em série. Uma vantagem fundamental é que novos elementos podem ser conectados em série com os antigos sem problemas, tornando a substituição simples.

Dados Físicos e Mecânicos Chave

O material em si possui um conjunto distinto de propriedades físicas que influenciam seu uso.

- Densidade: ~5,8 g/cm³

- Resistência à Flexão: ~350 MPa

- Tenacidade à Fratura: ~4,5 MPa.m¹/²

- Dureza: 12,0 GPa (Knoop)

Esses números indicam um material duro, mas relativamente quebradiço, especialmente em temperaturas mais baixas.

Principais Aplicações na Indústria e Pesquisa

As propriedades únicas dos elementos MoSi₂ os tornam indispensáveis em vários setores-chave que dependem de processamento limpo e de alto calor.

Fabricação em Altas Temperaturas

Indústrias como a fabricação de vidro, sinterização de cerâmica e metalurgia utilizam fornos equipados com MoSi₂ para fusão, recozimento e tratamento térmico. Sua capacidade de fornecer calor sustentado e uniforme é crítica para a qualidade do produto.

Produção de Materiais Avançados

A produção de materiais semicondutores, componentes eletrônicos e cristais sintéticos frequentemente requer ambientes prístinos de alta temperatura, livres de subprodutos da combustão. Os elementos MoSi₂ fornecem esse calor elétrico limpo de forma confiável.

Ambientes de Laboratório e Pesquisa

Em pesquisa e desenvolvimento, fornos com elementos MoSi₂ são usados para uma ampla gama de aplicações, incluindo síntese de novos materiais e experimentos físicos de alta temperatura, onde o controle preciso da temperatura é primordial.

Compreendendo as Compensações e os Riscos Operacionais

A escolha de elementos MoSi₂ requer uma compreensão clara de suas limitações operacionais. Ignorá-las pode levar a falhas prematuras e dispendiosas.

A Vulnerabilidade Crítica à Contaminação

Este é o fator de risco mais importante. A camada protetora de sílica pode ser agressivamente atacada por certos vapores químicos. Por exemplo, o uso de tintas ou corantes em zircônia sem secagem e ventilação adequadas pode liberar compostos que destroem a superfície do elemento, levando a falhas rápidas. Manutenção rigorosa do forno e limpeza são inegociáveis.

Fragilidade em Temperaturas Mais Baixas

Como muitas cerâmicas, os elementos MoSi₂ são frágeis à temperatura ambiente. Deve-se ter cuidado durante a instalação e manuseio para evitar choques mecânicos ou estresse, que podem causar rachaduras ou fraturas.

Implicações dos Circuitos em Série

Embora a fiação de elementos em série simplifique o projeto elétrico, a falha de um único elemento pode quebrar todo o circuito, desligando o forno. Isso exige monitoramento cuidadoso e ter elementos de reposição à mão.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão de usar MoSi₂ deve ser baseada em uma avaliação clara dos requisitos do seu processo em relação às características inerentes do elemento.

- Se o seu foco principal é a temperatura máxima de operação em um ambiente limpo: os elementos MoSi₂ são um padrão da indústria e uma das melhores escolhas disponíveis devido às suas propriedades auto-regeneradoras.

- Se o seu processo envolve materiais que liberam compostos voláteis: você deve implementar protocolos rigorosos de queima e ventilação do forno para proteger os elementos contra ataques químicos.

- Se você requer ciclos térmicos frequentes de altas para baixas temperaturas: esteja ciente de que isso pode introduzir estresse mecânico e garanta que os elementos estejam devidamente apoiados dentro da estrutura do forno.

Ao compreender tanto suas forças únicas quanto suas vulnerabilidades críticas, você pode aproveitar de forma confiável as capacidades de alta temperatura dos elementos MoSi₂ para seus objetivos específicos.

Tabela Resumo:

| Propriedade/Aplicação | Detalhes Chave |

|---|---|

| Temperatura Máxima | Até 1900°C na superfície, 1700°C em operação de forno |

| Resistência à Oxidação | Camada de sílica auto-regeneradora no ar |

| Estabilidade Elétrica | Resistência estável, compatível com fiação em série |

| Fragilidade | Alta em baixas temperaturas, manusear com cuidado |

| Aplicações Comuns | Sinterização de cerâmica, produção de vidro, materiais semicondutores |

Pronto para aprimorar seus processos de alta temperatura com elementos de aquecimento MoSi2 confiáveis? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seu laboratório ou linha de produção!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas