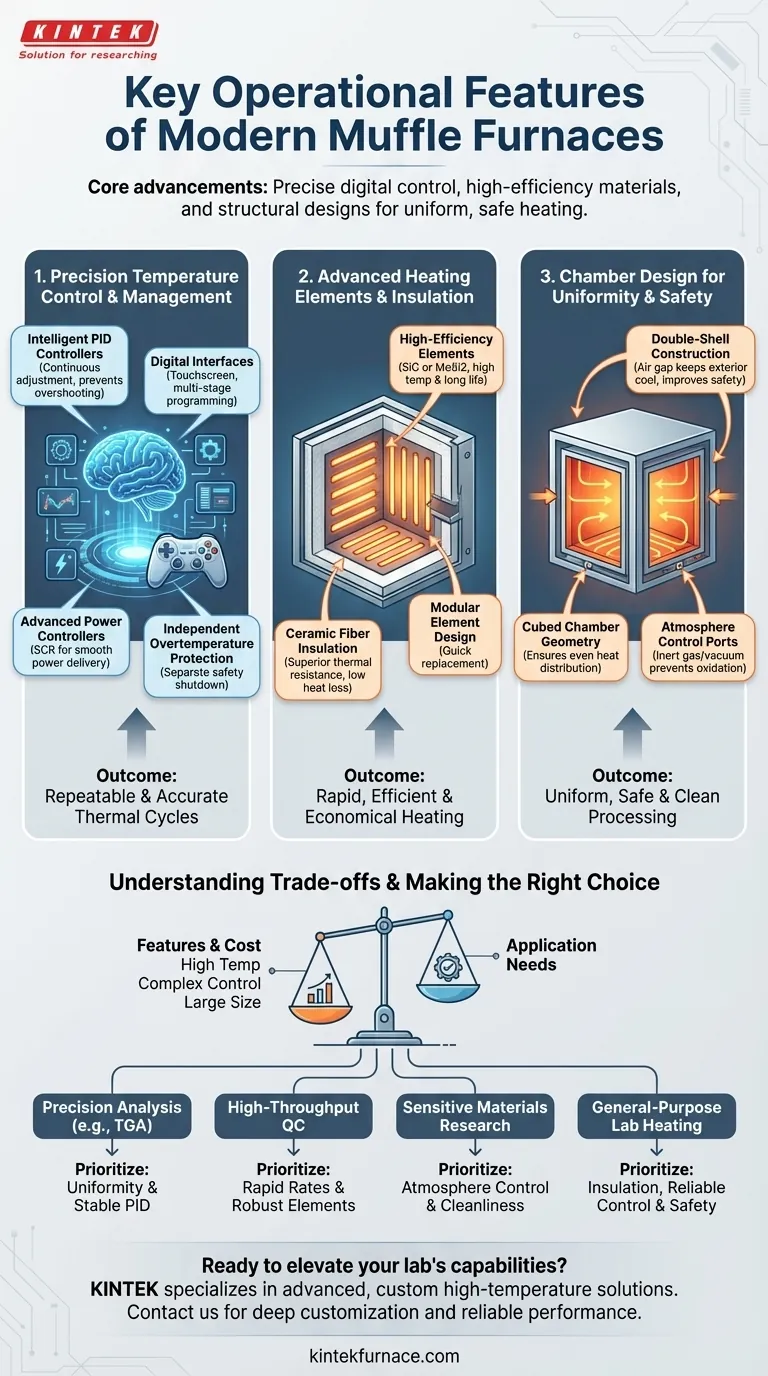

Em essência, os fornos mufla modernos são definidos por três avanços operacionais centrais: controle digital preciso de temperatura, materiais de alta eficiência para aquecimento rápido e econômico, e projetos estruturais que garantem distribuição uniforme de calor e segurança do operador. Essas características trabalham em conjunto para fornecer um processamento de alta temperatura repetível, preciso e limpo.

A evolução chave é a mudança de uma simples caixa aquecida para um sistema inteligente de processamento térmico. O foco não é mais apenas atingir uma alta temperatura, mas controlar todo o ciclo térmico – desde a taxa de aquecimento até a atmosfera – com precisão e eficiência absolutas.

Os Pilares da Operação de Fornos Modernos

Para entender o valor de um forno moderno, você deve olhar além de sua temperatura máxima. As características mais críticas são aquelas que garantem controle, eficiência e consistência para sua aplicação específica.

Controle e Gerenciamento Preciso de Temperatura

O cérebro do forno é seu sistema de controle. É aqui que os maiores ganhos em precisão e repetibilidade foram feitos.

- Controladores PID Inteligentes: Os controladores Proporcional-Integral-Derivativo (PID) são padrão. Eles monitoram continuamente a temperatura e ajustam inteligentemente a potência para evitar o superaquecimento do ponto de ajuste, garantindo estabilidade excepcional.

- Interfaces Digitais: Telas sensíveis ao toque ou displays digitais permitem a entrada precisa de temperatura e tempo. Muitos suportam programação multiestágios, permitindo ciclos complexos de aquecimento, permanência e resfriamento automaticamente.

- Controladores de Potência Avançados: Os controladores de potência SCR (Silicon Controlled Rectifier) com disparo por ângulo de fase modulam finamente a energia enviada aos elementos de aquecimento, proporcionando entrega de potência suave e altamente responsiva.

- Proteção Independente Contra Superaquecimento: Este recurso de segurança crucial usa um controlador e termopar separados para desligar o forno se ele exceder um limite de temperatura seguro, protegendo tanto o forno quanto seu conteúdo.

Elementos de Aquecimento e Isolamento Avançados

O desempenho e a eficiência de um forno são ditados pelos materiais utilizados em sua construção. Fornos modernos utilizam materiais especializados para reduzir o consumo de energia e melhorar a velocidade de aquecimento.

- Elementos de Aquecimento de Alta Eficiência: Enquanto fornos mais antigos usavam bobinas de resistência simples, as unidades modernas frequentemente empregam elementos de carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi2). Estes fornecem aquecimento estável a temperaturas muito altas com maior eficiência energética e uma vida útil mais longa.

- Isolamento de Fibra Cerâmica: O isolamento de fibra cerâmica ou alumina de alta pureza e leveza oferece resistência térmica superior em comparação com o tijolo tradicional. Isso reduz significativamente a perda de calor, diminui os custos de energia e permite que o exterior do forno permaneça mais frio.

- Design de Elemento Modular: Muitos fornos premium apresentam elementos de aquecimento modulares. Este design simplifica a manutenção, permitindo que um único elemento falho seja substituído rapidamente sem desmontar todo o sistema de aquecimento.

Design da Câmara para Uniformidade e Segurança

A estrutura física do forno é projetada para garantir aquecimento uniforme e operação segura.

- Construção de Concha Dupla: Uma caixa interna e externa com um espaço de ar entre elas é uma marca registrada de design de qualidade. Este recurso minimiza a transferência de calor para a concha externa, mantendo-a segura ao toque e melhorando a eficiência energética geral.

- Geometria de Câmara Cúbica: Uma câmara com dimensões aproximadamente iguais em altura, largura e profundidade proporciona a distribuição de calor mais uniforme. Isso é crítico para aplicações onde cada parte da amostra deve experimentar exatamente a mesma temperatura.

- Controle de Atmosfera: Muitos fornos agora oferecem portas para introduzir atmosferas controladas, como nitrogênio ou argônio, para evitar a oxidação. Alguns até oferecem capacidades de vácuo para processos altamente sensíveis.

Entendendo as Compensações

A seleção de um forno envolve o equilíbrio entre as características, o custo e o uso pretendido. Nem toda aplicação requer a opção mais avançada e cara.

Elementos de Aquecimento vs. Necessidades de Temperatura

O tipo de elemento de aquecimento impacta diretamente a temperatura máxima e o custo do forno. Elementos de MoSi2 podem atingir temperaturas muito altas (por exemplo, 1800°C), mas são caros. Para muitas aplicações abaixo de 1400°C, elementos de SiC proporcionam um excelente equilíbrio entre desempenho e valor.

Sofisticação de Controle vs. Aplicação

Um forno com um controlador PID programável multiestágio é essencial para protocolos metalúrgicos ou de pesquisa complexos. No entanto, para tarefas diretas como incineração ou secagem, um controlador digital de ponto único mais simples é frequentemente suficiente, confiável e mais econômico.

Tamanho da Câmara vs. Uniformidade

Embora uma câmara maior ofereça mais capacidade, manter a uniformidade perfeita da temperatura torna-se mais desafiador e intensivo em energia. Para aplicações que exigem a mais alta precisão, uma câmara cúbica dimensionada corretamente superará consistentemente uma câmara maior, parcialmente preenchida.

Fazendo a Escolha Certa para Seu Objetivo

O "melhor" forno é aquele cujas características se alinham diretamente com seus requisitos operacionais.

- Se seu foco principal é a análise de precisão (por exemplo, TGA, testes ambientais): Priorize a uniformidade excepcional da temperatura (câmara cúbica) e um controlador PID altamente estável.

- Se seu foco principal é o controle de qualidade de alto rendimento: Procure taxas rápidas de aquecimento/resfriamento e elementos de aquecimento robustos e modulares para o mínimo tempo de inatividade.

- Se seu foco principal é a pesquisa em materiais sensíveis: Capacidades de controle de atmosfera (gás inerte ou vácuo) e operação elétrica livre de contaminação são inegociáveis.

- Se seu foco principal é o aquecimento de laboratório de uso geral: Uma unidade bem isolada com um controlador digital confiável e recursos de segurança robustos oferecerá o melhor valor a longo prazo.

Em última análise, compreender essas características operacionais o capacita a selecionar uma ferramenta que não é apenas uma fonte de calor, mas um instrumento preciso para atingir seus objetivos.

Tabela Resumo:

| Categoria de Recurso | Componentes Chave | Benefícios |

|---|---|---|

| Controle de Temperatura | Controladores PID, Interfaces Digitais, Controladores de Potência SCR | Ciclos térmicos precisos e repetíveis, segurança aprimorada |

| Elementos de Aquecimento e Isolamento | Elementos SiC/MoSi2, Isolamento de Fibra Cerâmica | Alta eficiência, aquecimento rápido, economia de energia |

| Design da Câmara | Construção de Concha Dupla, Geometria Cúbica, Controle de Atmosfera | Distribuição uniforme de calor, segurança do operador, prevenção de contaminação |

Pronto para elevar as capacidades do seu laboratório com um forno de alta temperatura personalizado? A KINTEK é especializada em soluções avançadas, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas – garantindo precisão, eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica