Na prática, as principais desvantagens de um forno mufla decorrem diretamente de seu projeto central: uma câmara isolada e selada. Essas limitações envolvem principalmente velocidade operacional lenta, alto consumo de energia, manutenção desafiadora e incapacidade de lidar com aplicações que exigem vácuo.

A câmara isolada e refratária que confere ao forno mufla sua estabilidade de temperatura característica é também a fonte de suas principais desvantagens. Este projeto cria um trade-off fundamental entre uniformidade térmica e eficiência operacional, velocidade e acesso para manutenção.

Compreendendo as Limitações Operacionais

O design de um forno mufla é otimizado para trabalhos estáveis e de alta temperatura em ar ambiente, mas isso cria vários desafios práticos durante o uso diário.

Ciclos Lentos de Aquecimento e Resfriamento

Um forno mufla contém uma quantidade significativa de material isolante denso (a "mufla"). Este material possui alta massa térmica, o que significa que ele aquece e esfria muito lentamente.

Pense em um forno de pizza tradicional de tijolos. Leva muito tempo para atingir a temperatura, mas uma vez quente, permanece quente. Isso resulta em tempos de espera mais longos tanto para o início quanto para o fim de um processo.

Alto Consumo de Energia

Levar o isolamento pesado e a câmara à temperatura alvo requer uma quantidade substancial de energia. O forno consome energia significativa, especialmente durante a fase inicial de aquecimento.

Isso pode levar a custos operacionais mais altos em comparação com métodos com menor massa térmica, particularmente para laboratórios ou instalações com ciclos de aquecimento frequentes e de curta duração.

Acessibilidade Limitada da Câmara

O design exige uma abertura de porta relativamente pequena para uma câmara profunda. Isso pode tornar a colocação e recuperação de amostras desajeitada, exigindo pinças longas e manobras cuidadosas.

Dispor várias amostras para exposição uniforme ao calor pode ser desafiador e aumenta o risco de contato acidental com as paredes quentes da câmara.

Manutenção e Restrições Ambientais

Além das operações diárias, a posse a longo prazo e o ambiente de aplicação específico de um forno mufla apresentam desvantagens adicionais.

Substituição Difícil de Componentes

Os elementos de aquecimento são frequentemente embutidos ou situados atrás das paredes refratárias do forno para protegê-los e garantir aquecimento uniforme.

Embora isso proteja os elementos, torna-os extremamente difíceis de acessar para inspeção ou substituição. Este processo pode ser caro e demorado, exigindo frequentemente um técnico especializado.

Incapacidade de Suportar Atmosferas de Vácuo

Um forno mufla padrão não é projetado para manter vácuo. Sua construção é destinada à operação em ar e não pode suportar as diferenças de pressão exigidas para o trabalho a vácuo.

Para processos como sinterização de materiais sensíveis ou tratamento térmico de metais reativos que exigem um ambiente livre de contaminação, um forno a vácuo é a ferramenta necessária e correta.

Necessidade de Operação Qualificada

Embora aparentemente simples, alcançar resultados precisos e repetíveis requer experiência. O operador deve entender como gerenciar as taxas de aquecimento e os tempos de permanência para compensar o atraso térmico do forno.

Ajustar e calibrar o controlador de temperatura requer conhecimento específico para garantir a precisão do processo térmico.

Compreendendo os Trade-offs

As desvantagens de um forno mufla são melhor compreendidas como trade-offs para seu benefício principal: fornecer um ambiente de aquecimento estável, uniforme e isolado, livre dos subprodutos da combustão.

O Trade-off Central: Isolamento vs. Velocidade

A "mufla" cria uma barreira entre os elementos de aquecimento e a carga de trabalho. Isso garante um calor radiante limpo e uniforme, mas também atua como um isolante, desacelerando a transferência de calor e tornando o sistema menos responsivo.

Forno Mufla vs. Métodos de Chama Aberta

O aquecimento por chama direta é muito mais rápido e energeticamente eficiente para simplesmente aquecer um objeto. No entanto, oferece controle de temperatura ruim e expõe o material a gases de combustão, o que é inaceitável para a maioria das aplicações de nível de laboratório.

Forno Mufla vs. Forno a Vácuo

Um forno mufla é ideal para aquecimento no ar. Um forno a vácuo é necessário para aquecimento em vácuo controlado ou ambiente de gás inerte. Eles servem a propósitos fundamentalmente diferentes e não são intercambiáveis.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo requer a correspondência de suas características com seu objetivo principal de processo.

- Se seu foco principal é o aquecimento limpo, estável e de alta temperatura no ar: Um forno mufla é uma excelente escolha, desde que você possa acomodar seus tempos de ciclo mais lentos e maior uso de energia.

- Se seu foco principal é o aquecimento e resfriamento rápidos: Um forno mufla é uma escolha inadequada; considere fornos com menor massa térmica ou métodos de aquecimento alternativos, como indução ou chama direta.

- Se seu foco principal é o processamento em vácuo ou gás inerte: Um forno mufla é inadequado. Você deve usar um forno a vácuo projetado para essas condições atmosféricas.

- Se seu foco principal é minimizar os custos operacionais de longo prazo: Considere cuidadosamente o alto consumo de energia e o potencial de manutenção cara ao avaliar se um forno mufla se encaixa no seu orçamento.

Em última análise, compreender essas limitações inerentes garante que você selecione uma ferramenta que acelere, em vez de atrapalhar, seu trabalho.

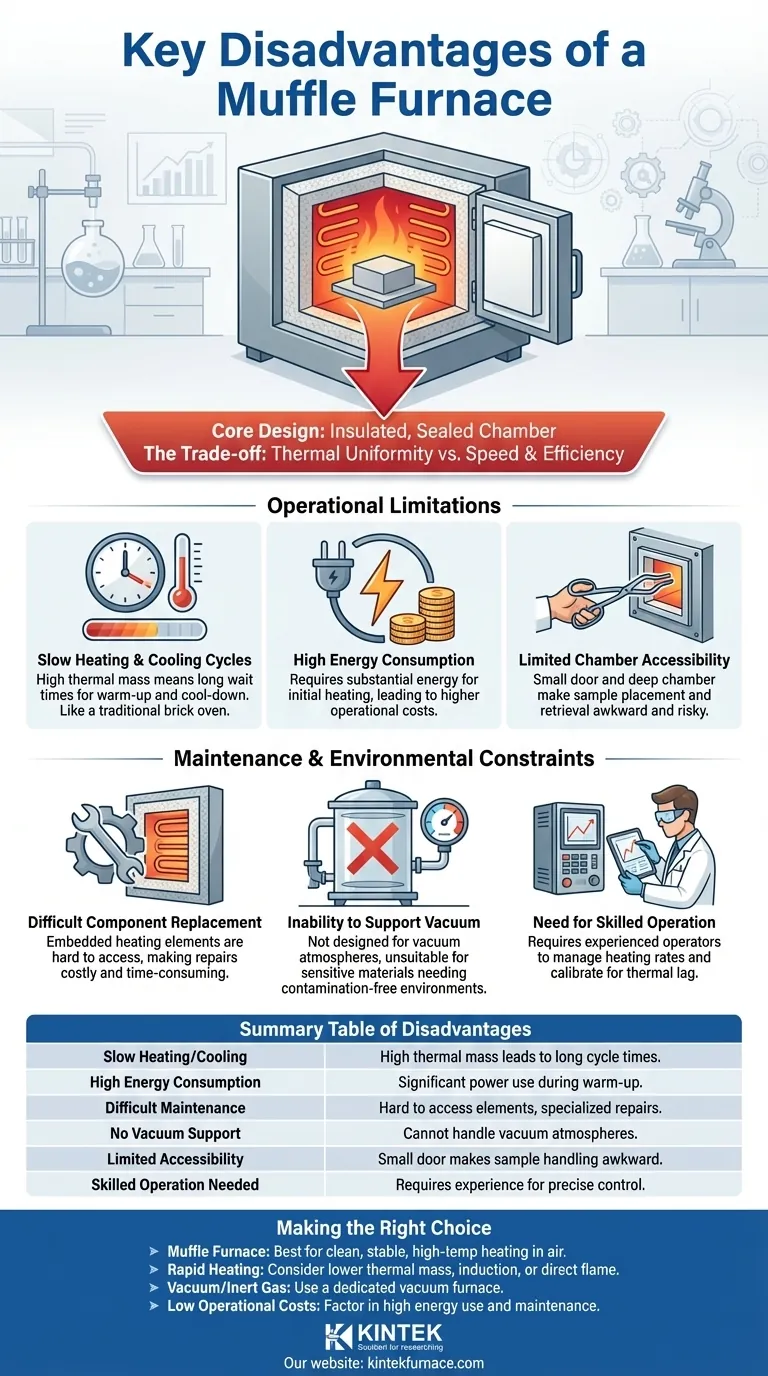

Tabela Resumo:

| Desvantagem | Descrição |

|---|---|

| Aquecimento/Resfriamento Lento | Alta massa térmica leva a longos tempos de ciclo, atrasando processos. |

| Alto Consumo de Energia | Uso significativo de energia durante o aquecimento aumenta os custos operacionais. |

| Manutenção Difícil | Elementos de aquecimento são difíceis de acessar, exigindo reparos especializados. |

| Sem Suporte a Vácuo | Não pode lidar com atmosferas de vácuo, limitando o escopo de aplicação. |

| Acessibilidade Limitada | Porta pequena e câmara profunda tornam o manuseio da amostra desajeitado. |

| Operação Qualificada Necessária | Requer experiência para controle preciso de temperatura e calibração. |

Com dificuldades devido a ciclos lentos do forno ou altos custos de energia? A KINTEK oferece soluções avançadas de alta temperatura adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Aumente a eficiência do seu laboratório e reduza as despesas operacionais — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros