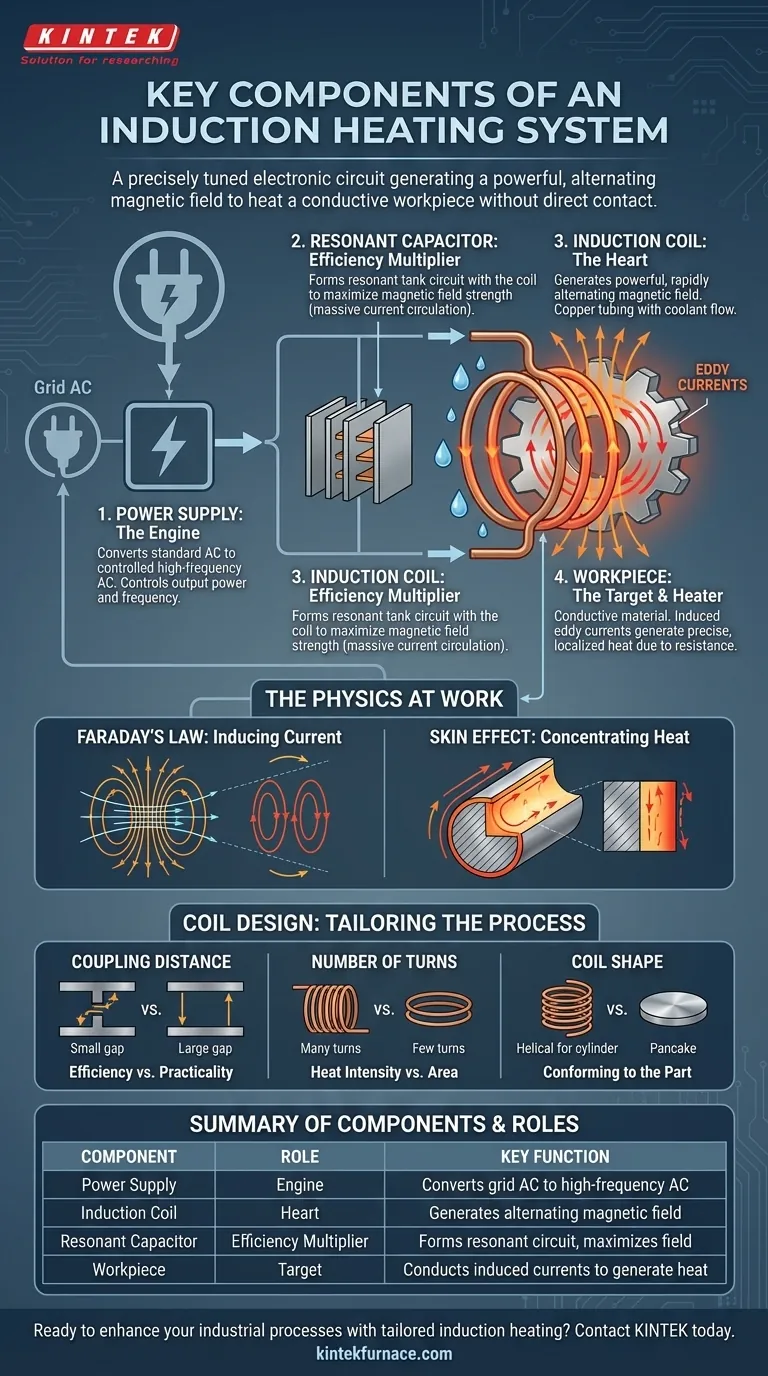

Em sua essência, um sistema de aquecimento por indução é composto por três componentes eletrônicos primários. Estes são uma fonte de alimentação CA de alta frequência, uma bobina de indução (ou cabeça de trabalho) e um capacitor ressonante. Juntos, eles formam um circuito sintonizado que gera um campo magnético alternado poderoso usado para aquecer uma peça de trabalho condutora sem contato direto.

Um sistema de aquecimento por indução é mais do que uma lista de peças; é um circuito precisamente sintonizado projetado para gerar um campo magnético poderoso e de alta frequência. A chave é entender que cada componente trabalha em conjunto para induzir correntes elétricas diretamente dentro do material alvo, transformando o próprio material na fonte de calor.

Os Componentes Centrais e Seus Papéis

Cada parte do sistema tem uma função distinta e crítica. A eficiência e a eficácia do processo de aquecimento dependem desses componentes trabalhando em perfeita harmonia.

A Fonte de Alimentação: O Motor do Sistema

A fonte de alimentação é o ponto de partida. Ela pega a energia CA padrão da rede e a converte em uma corrente alternada de alta frequência.

Este não é um transformador simples. É um dispositivo eletrônico sofisticado que permite aos operadores controlar a potência e a frequência de saída, que são variáveis críticas no processo de aquecimento.

A Bobina de Indução (Cabeça de Trabalho): O Coração do Processo

A bobina de indução é talvez o componente mais reconhecível. É tipicamente feita de tubo de cobre, através do qual flui um refrigerante (geralmente água) para evitar que a própria bobina superaqueça.

Quando a corrente de alta frequência da fonte de alimentação flui através desta bobina, ela gera um campo magnético poderoso e rapidamente alternado no espaço dentro e ao seu redor. O design desta bobina é fundamental para o sucesso da aplicação.

O Capacitor Ressonante: O Multiplicador de Eficiência

O capacitor trabalha em paralelo com a bobina de indução para criar um circuito tanque ressonante. Pense nisso como empurrar uma criança em um balanço; se você empurrar no momento certo (a frequência ressonante), um pequeno esforço resulta em um grande balanço.

Da mesma forma, o circuito ressonante permite que uma enorme quantidade de corrente circule entre o capacitor e a bobina. Isso maximiza a força do campo magnético para uma determinada saída da fonte de alimentação, tornando todo o sistema altamente eficiente.

A Peça de Trabalho: O Alvo e o Aquecedor

Embora não seja um componente do sistema em si, a peça de trabalho é uma parte crítica do processo elétrico. Quando a peça de trabalho condutora é colocada dentro do campo magnético da bobina, o campo induz correntes elétricas nela.

Essas correntes induzidas, conhecidas como correntes parasitas (eddy currents), fluem contra a resistência elétrica do material, gerando calor preciso e localizado. A peça de trabalho efetivamente se torna seu próprio elemento de aquecimento.

A Física que Faz Funcionar

Dois princípios fundamentais da física governam como esses componentes funcionam juntos para produzir calor.

Lei de Faraday: Induzindo a Corrente

A Lei da Indução de Faraday afirma que um campo magnético em mudança induzirá uma corrente elétrica em um condutor colocado dentro dele. A bobina de indução cria esse campo em rápida mudança, e a peça de trabalho é o condutor onde as correntes parasitas são geradas.

O Efeito Pelicular (Skin Effect): Concentrando o Calor

O Efeito Pelicular é um fenômeno onde correntes CA de alta frequência tendem a fluir na superfície externa de um condutor. No aquecimento por indução, esta é uma grande vantagem.

Ao usar altas frequências, as correntes parasitas que geram calor são concentradas em uma fina camada na superfície da peça de trabalho. Isso permite um aquecimento de superfície extremamente rápido e controlado, ideal para aplicações como o endurecimento superficial de engrenagens ou outras peças metálicas.

Entendendo os Compromissos: Design da Bobina

O design da bobina de indução é o fator mais importante para adaptar o processo a uma peça específica. Envolve compromissos críticos que afetam a eficiência e o resultado final.

Distância de Acoplamento: Eficiência vs. Praticidade

A "distância de acoplamento" é o espaço entre a bobina e a peça de trabalho. Uma distância menor resulta em um campo magnético mais forte e uma transferência de energia mais eficiente.

No entanto, a bobina não deve tocar a peça de trabalho, e deve haver espaço suficiente para colocar e remover a peça. O objetivo é sempre tornar essa distância a menor possível na prática.

Número de Espiras: Intensidade do Calor vs. Área

O número de espiras na bobina afeta a concentração do campo magnético. Mais espiras em uma determinada área geralmente produzirão um efeito de aquecimento mais intenso sobre uma faixa menor.

Menos espiras, mais espaçadas, aquecerão uma área de superfície maior, mas com menos intensidade. A escolha depende inteiramente do padrão de aquecimento desejado para a peça.

Formato da Bobina: Conformando-se à Peça

Para que o aquecimento seja uniforme, o campo magnético deve ser aplicado uniformemente à superfície alvo. Isso significa que a bobina deve ser moldada para se conformar à geometria da peça de trabalho. Uma peça cilíndrica simples usa uma bobina helicoidal, enquanto uma superfície plana pode exigir uma bobina plana estilo "panqueca".

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo específico da sua aplicação determinará em quais aspectos do sistema você precisa se concentrar.

- Se seu foco principal é a eficiência do processo: Concentre-se no circuito ressonante e em alcançar um acoplamento apertado da bobina para maximizar a transferência de energia para a peça.

- Se seu foco principal é um padrão de calor preciso: O design da bobina de indução — seu formato, tamanho e número de espiras — é sua variável mais crítica.

- Se seu foco principal é o endurecimento rápido da superfície: Você deve alavancar altas frequências para aproveitar ao máximo o Efeito Pelicular, que concentra o calor na camada externa da peça de trabalho.

Entender esses componentes e sua interação permite que você vá além de simplesmente usar um sistema de indução para realmente dominar o processo para sua aplicação específica.

Tabela de Resumo:

| Componente | Papel | Função Principal |

|---|---|---|

| Fonte de Alimentação | Motor | Converte CA da rede em CA de alta frequência para aquecimento controlado |

| Bobina de Indução | Coração | Gera campo magnético alternado para induzir correntes parasitas |

| Capacitor Ressonante | Multiplicador de Eficiência | Forma um circuito ressonante para maximizar a força do campo magnético |

| Peça de Trabalho | Alvo | Conduz correntes induzidas para gerar calor localizado |

Pronto para aprimorar seus processos industriais com aquecimento por indução personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas de indução. Nossa linha de produtos — com Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar suas aplicações de aquecimento para máxima eficiência e precisão!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção