Em sua essência, o carboneto de silício (SiC) é um material ideal para elementos de aquecimento devido à sua combinação única de resistência a altas temperaturas, excelente condutividade térmica e robusta resistência química. Essas propriedades permitem que ele gere e transfira calor intenso de forma eficiente, ao mesmo tempo em que sobrevive às condições extremas dentro de um forno, garant garantindo tanto o desempenho quanto a longevidade.

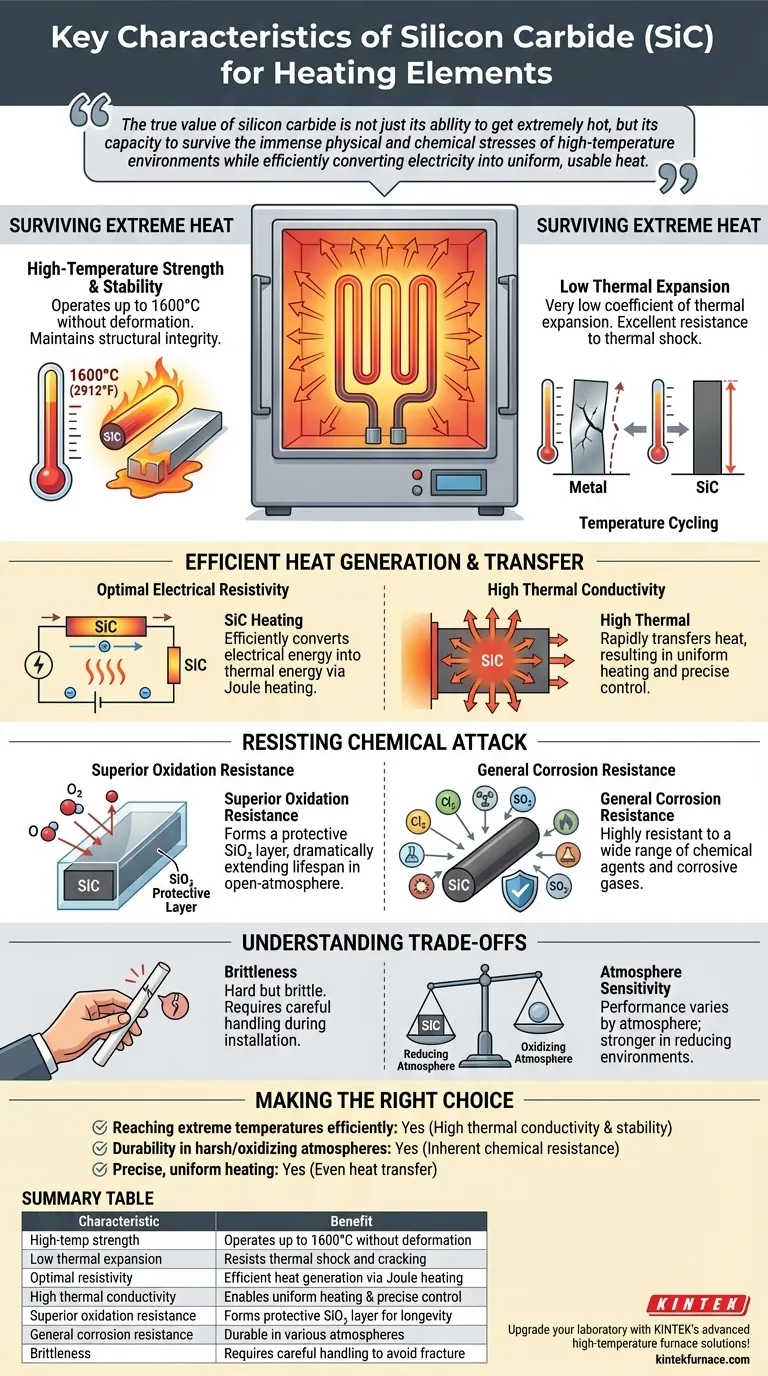

O verdadeiro valor do carboneto de silício não é apenas sua capacidade de atingir temperaturas extremamente altas, mas sua capacidade de sobreviver aos imensos estresses físicos e químicos de ambientes de alta temperatura, enquanto converte eficientemente a eletricidade em calor uniforme e utilizável.

A Base: Sobrevivendo ao Calor Extremo

Antes que um material possa ser um aquecedor eficaz, ele deve primeiro suportar o ambiente que ele cria. O carboneto de silício se destaca em suportar o imenso estresse térmico e físico dos processos de aquecimento industrial.

Resistência e Estabilidade a Altas Temperaturas

O carboneto de silício é um material cerâmico com uma temperatura de decomposição excepcionalmente alta. Isso permite que os elementos de SiC operem em temperaturas de superfície de até 1600°C (2912°F) sem derreter, deformar ou quebrar.

Ao contrário de muitos metais que amolecem significativamente em altas temperaturas, o SiC mantém sua integridade estrutural, garantindo uma vida útil longa e confiável.

Baixa Expansão Térmica

A tendência de um material de expandir quando aquecido e contrair quando resfriado é uma causa primária de falha mecânica. O SiC tem um coeficiente de expansão térmica muito baixo, o que significa que ele muda muito pouco de tamanho durante os ciclos de temperatura.

Essa propriedade proporciona excelente resistência ao choque térmico, evitando que o elemento rache ou frature quando aquecido ou resfriado rapidamente.

A Função Principal: Geração e Transferência Eficiente de Calor

Um elemento de aquecimento tem duas funções: gerar calor e entregá-lo de forma eficaz. As propriedades elétricas e térmicas do SiC são perfeitamente adequadas para ambas as tarefas.

Resistividade Elétrica Ótima

Os elementos de aquecimento funcionam resistindo ao fluxo de eletricidade, um princípio conhecido como aquecimento Joule. O SiC possui a resistividade elétrica ideal para converter energia elétrica em energia térmica com alta eficiência.

Sua ampla energia de banda proibida também permite que ele mantenha essa resistividade ótima em temperaturas muito altas, garantindo um desempenho consistente onde outros materiais poderiam falhar.

Alta Condutividade Térmica

Uma vez que o calor é gerado dentro do elemento, ele deve ser transferido para o ambiente circundante. O SiC apresenta alta condutividade térmica, o que significa que ele move o calor para longe de si mesmo e para dentro da câmara do forno de forma muito eficiente.

Isso resulta em um aquecimento mais uniforme e permite um controle preciso da temperatura, o que é crítico para aplicações industriais e laboratoriais sensíveis.

A Chave para a Longevidade: Resistência ao Ataque Químico

O interior de um forno é frequentemente um ambiente quimicamente agressivo, especialmente em altas temperaturas. A durabilidade inerente do SiC o protege da degradação.

Resistência Superior à Oxidação

Quando expostos ao ar em altas temperaturas, a maioria dos materiais oxida e se degrada rapidamente. O carboneto de silício, no entanto, forma uma fina camada protetora de dióxido de silício (SiO₂) em sua superfície.

Essa camada passiva inibe a oxidação adicional, prolongando drasticamente a vida útil do elemento em fornos de atmosfera aberta.

Resistência Geral à Corrosão

Além do oxigênio, o SiC é altamente resistente a uma ampla gama de agentes químicos e gases corrosivos. Isso o torna uma escolha confiável para processos que envolvem várias atmosferas onde outros elementos, como o Dissiliceto de Molibdênio (MoSi2), podem ser mais vulneráveis.

Compreendendo as Compensações

Nenhum material é perfeito para todas as situações. Compreender as limitações do SiC é fundamental para usá-lo corretamente.

Fragilidade vs. Ductilidade

Como cerâmica, o carboneto de silício é duro, mas frágil. Ao contrário dos elementos de aquecimento metálicos que possuem alta ductilidade e podem ser facilmente estirados em fios ou dobrados, os elementos de SiC podem fraturar se submetidos a choque mecânico ou impacto. Deve-se ter cuidado durante a instalação e manutenção.

Sensibilidade à Atmosfera

Embora o SiC tenha excelente resistência à oxidação, seu desempenho em relação a outros materiais pode variar de acordo com a atmosfera. Por exemplo, certos elementos especializados como o MoSi2 podem oferecer vantagens em ambientes oxidantes específicos de alta temperatura, embora o SiC seja frequentemente mais forte em atmosferas redutoras.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto depende inteiramente das suas prioridades operacionais.

- Se seu foco principal é atingir temperaturas extremas de forma eficiente: A combinação de alta condutividade térmica e estabilidade superior a altas temperaturas do SiC o torna uma escolha de primeira linha.

- Se seu foco principal é a durabilidade em atmosferas agressivas ou oxidantes: A resistência química inerente do SiC garante uma vida útil mais longa com menos manutenção do que muitas alternativas metálicas.

- Se seu foco principal é o aquecimento preciso e uniforme para processos sensíveis: A capacidade do SiC de transferir calor de forma homogênea permite o controle excepcional de temperatura exigido em ambientes de laboratório e pesquisa.

Em última análise, selecionar o carboneto de silício é uma decisão por desempenho robusto e confiabilidade em aplicações onde outros materiais falhariam.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Resistência a altas temperaturas | Opera até 1600°C sem deformação |

| Baixa expansão térmica | Resiste a choques térmicos e rachaduras |

| Resistividade elétrica ótima | Geração eficiente de calor via aquecimento Joule |

| Alta condutividade térmica | Permite aquecimento uniforme e controle preciso |

| Resistência superior à oxidação | Forma camada protetora de SiO₂ para longevidade |

| Resistência geral à corrosão | Durável em várias atmosferas |

| Fragilidade | Requer manuseio cuidadoso para evitar fraturas |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais únicas, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas