No aquecimento industrial, o principal benefício dos elementos de aquecimento à base de molibdênio é a sua capacidade de operar de forma confiável em temperaturas extremas onde muitos outros materiais falham. O molibdênio, e particularmente o dissiliceto de molibdênio (MoSi2), oferece uma combinação única de estabilidade em alta temperatura, resistência à oxidação e longevidade operacional, tornando-o um componente crítico para processos exigentes em indústrias que vão da cerâmica à eletrônica.

A decisão de usar elementos de aquecimento de molibdênio não se trata apenas de atingir altas temperaturas. Trata-se de alcançar um controle térmico preciso, repetível e eficiente em ambientes industriais agressivos, o que é fundamental para garantir a qualidade do produto e maximizar o tempo de atividade operacional.

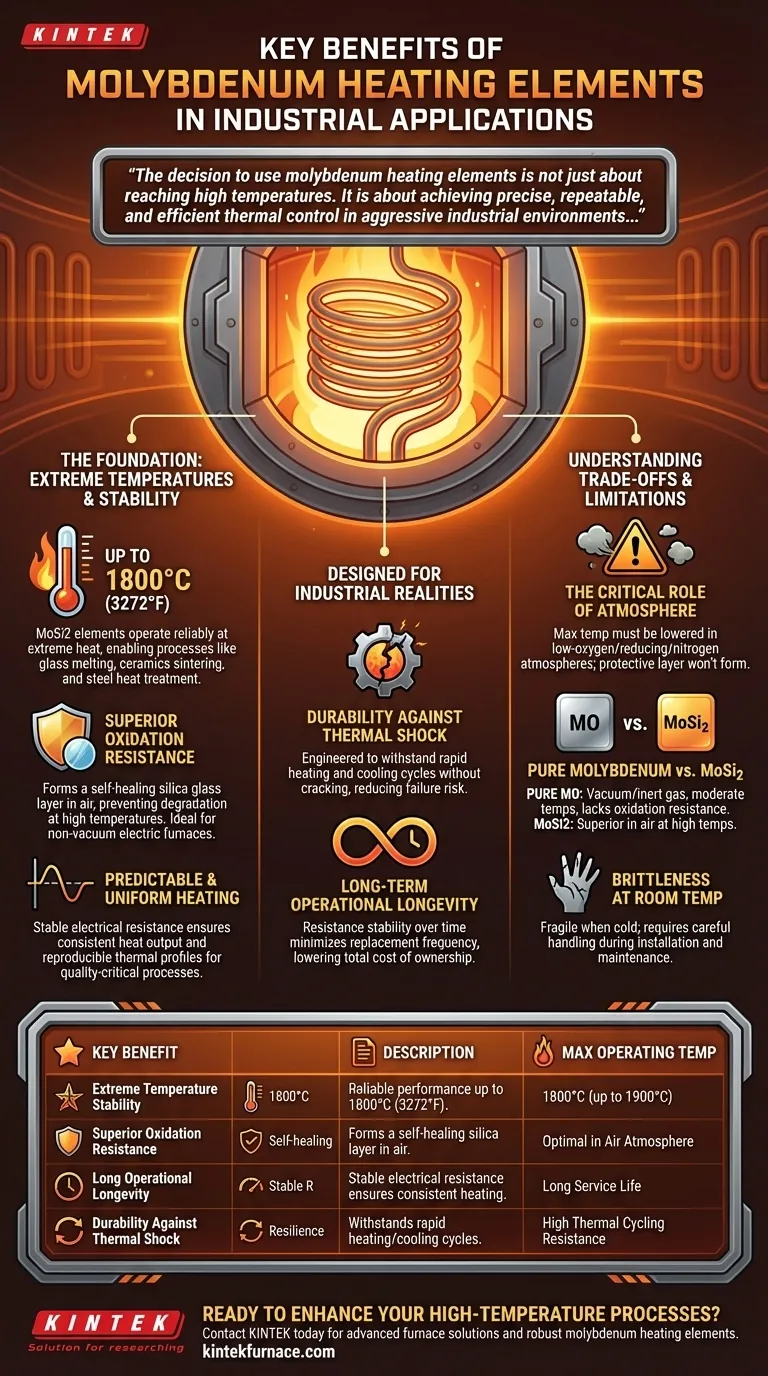

A Fundação: Desbloqueando Processos de Alta Temperatura

A vantagem central dos elementos de molibdênio decorre de suas propriedades materiais fundamentais. Eles possibilitam processos industriais que simplesmente não são possíveis com materiais de aquecimento mais comuns, como o níquel-cromo.

Temperaturas Operacionais Extremas

Os elementos de dissiliceto de molibdênio (MoSi2) são projetados para operar de forma confiável em temperaturas de forno de até 1800°C (3272°F). Algumas aplicações especializadas podem até empurrar as temperaturas operacionais de pico para perto de 1900°C.

Essa capacidade é essencial para fundir vidro, sinterizar cerâmicas avançadas, cultivar cristais e realizar tratamentos térmicos especializados em aço que exigem calor intenso e sustentado.

Resistência Superior à Oxidação

Em uma atmosfera de ar padrão, os elementos de MoSi2 formam uma camada protetora de vidro de sílica autorreparável em sua superfície em altas temperaturas. Essa camada atua como uma barreira, impedindo que o elemento subjacente se oxide e se degrade rapidamente.

Essa característica única é o que torna o MoSi2 a escolha preferida para fornos elétricos de alta temperatura que não operam em vácuo ou atmosfera de gás inerte.

Aquecimento Previsível e Uniforme

Os elementos de MoSi2 exibem resistência elétrica muito estável ao longo de sua vida útil. Isso significa que eles fornecem saída de calor consistente e previsível, sem efeitos significativos de envelhecimento.

Para qualquer processo crítico de qualidade, essa estabilidade garante que o perfil térmico permaneça o mesmo de um lote para o outro, garantindo a consistência do produto.

Projetados para Realidades Industriais

Além da pura resistência à temperatura, os elementos de molibdênio são valorizados por sua durabilidade e desempenho nas realidades cotidianas da produção industrial.

Durabilidade Contra Choque Térmico

Fornos industriais são frequentemente submetidos a ciclos rápidos de aquecimento e resfriamento. Os elementos de molibdênio são projetados para suportar esse ciclo térmico sem rachar ou degradar.

Essa resiliência se traduz diretamente em uma vida útil mais longa e reduz o risco de falha inesperada do elemento, o que pode causar paradas de produção dispendiosas.

Longevidade Operacional a Longo Prazo

A combinação de resistência à oxidação e estabilidade térmica confere a esses elementos uma vida operacional muito longa. Eles não sofrem os mesmos efeitos de envelhecimento que outros materiais que fazem sua resistência variar com o tempo.

Essa longevidade reduz o custo total de propriedade ao minimizar a frequência de substituição e os custos associados de mão de obra e tempo de inatividade.

Compreendendo as Compensações e Limitações

Para tomar uma decisão informada, é crucial entender onde os elementos de molibdênio podem não ser a escolha ideal. Seu desempenho depende muito da aplicação e do ambiente específicos.

O Papel Crítico da Atmosfera

Embora os elementos de MoSi2 se destaquem no ar, sua temperatura máxima de operação deve ser reduzida em atmosferas com baixo teor de oxigênio, redutoras ou ricas em nitrogênio. A camada protetora de sílica não consegue se formar adequadamente, tornando o elemento vulnerável à degradação.

Molibdênio Puro vs. MoSi2

É importante distinguir entre molibdênio puro e MoSi2. O molibdênio puro é usado em fornos a vácuo ou a gás inerte, muitas vezes para processos de temperatura moderada, como têmpera e brasagem. Ele carece da resistência à oxidação do MoSi2 e queimaria rapidamente no ar em altas temperaturas.

Fragilidade à Temperatura Ambiente

Como muitos materiais à base de cerâmica, os elementos de MoSi2 são fortes em altas temperaturas, mas podem ser quebradiços e frágeis à temperatura ambiente. Eles exigem manuseio cuidadoso durante a instalação e manutenção do forno para evitar quebras.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto é uma decisão crítica de engenharia. Os requisitos do seu processo devem ser seu guia principal.

- Se o seu foco principal for processamento em temperatura extrema em atmosfera de ar (até 1800°C): O dissiliceto de molibdênio (MoSi2) é a escolha definitiva devido à sua camada de óxido protetora e estabilidade.

- Se o seu foco principal for consistência do processo e perfis de aquecimento repetíveis: A resistência estável e as características de não envelhecimento do MoSi2 garantem um controle térmico inigualável a longo prazo.

- Se você estiver operando um forno a vácuo ou a gás inerte: Os elementos de molibdênio puro são uma solução confiável e econômica, especialmente para aplicações de temperatura moderada.

Ao entender essas capacidades e limitações distintas, você pode alavancar as propriedades do molibdênio para alcançar controle e eficiência superiores em seus processos térmicos mais exigentes.

Tabela Resumo:

| Principal Benefício | Descrição | Temp. Máx. de Operação |

|---|---|---|

| Estabilidade em Temperatura Extrema | Desempenho confiável em temperaturas de forno de até 1800°C (3272°F). | 1800°C (até 1900°C) |

| Resistência Superior à Oxidação | Forma uma camada de sílica autorreparável no ar, prevenindo degradação rápida. | Ótimo em Atmosfera de Ar |

| Longa Longevidade Operacional | A resistência elétrica estável garante perfis de aquecimento consistentes e repetíveis. | Longa Vida Útil |

| Durabilidade Contra Choque Térmico | Suporta ciclos rápidos de aquecimento/resfriamento comuns na produção industrial. | Alta Resistência a Ciclos Térmicos |

Pronto para Aprimorar Seus Processos de Alta Temperatura?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Entre em contato com nossos especialistas hoje para discutir como nossos robustos elementos de aquecimento de molibdênio podem fornecer o controle térmico preciso e confiável que suas aplicações críticas exigem.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento