Em sua essência, os fornos de alto vácuo são utilizados para processos térmicos sofisticados onde a prevenção da contaminação atmosférica é fundamental. As principais aplicações são o tratamento térmico, a brasagem e a sinterização de materiais avançados. Esses processos são indispensáveis em indústrias de alto risco, como aeroespacial, fabricação de dispositivos médicos e eletrônica, onde a pureza e o desempenho do material são inegociáveis.

O valor fundamental de um forno de alto vácuo não é apenas sua capacidade de aquecer materiais, mas seu poder de criar um ambiente quimicamente inerte. Ao remover gases reativos como oxigênio e nitrogênio, ele permite o processamento de materiais sensíveis para atingir propriedades — como resistência superior, pureza e integridade estrutural — que são impossíveis em uma atmosfera convencional.

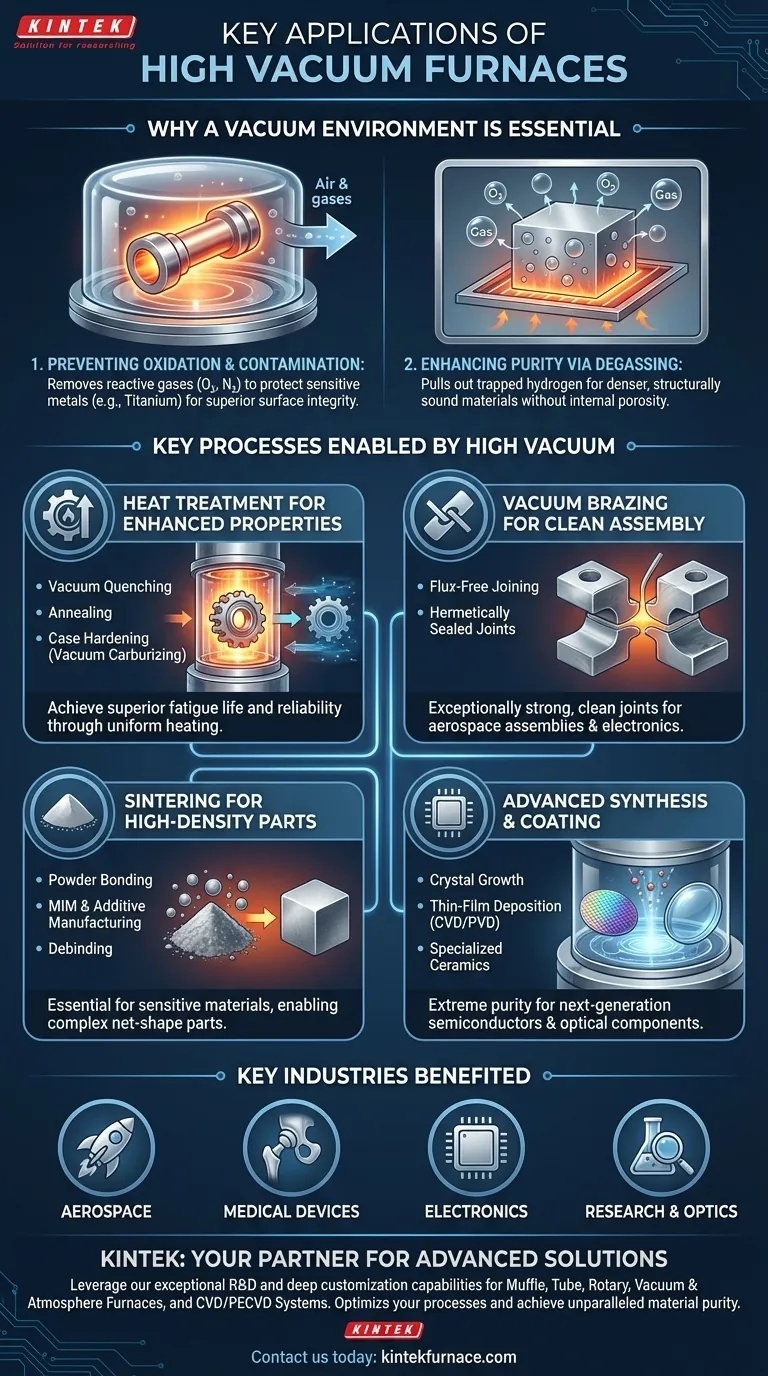

O Princípio Central: Por Que um Ambiente de Vácuo é Essencial

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controlar a química e a microestrutura de um material em altas temperaturas. O vácuo não é espaço vazio; é um ambiente altamente controlado.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos metais e ligas reage agressivamente com o oxigênio e o nitrogênio do ar. Isso causa oxidação (formação de carepa) e pode formar nitretos indesejados, que degradam as propriedades mecânicas e o acabamento superficial do material.

Os fornos de alto vácuo bombeiam esses gases reativos, criando um ambiente "limpo". Isso é crucial para o processamento de metais reativos como titânio, molibdênio e tungstênio, que seriam arruinados se aquecidos ao ar.

Melhorando a Pureza do Material Através da Desgaseificação

Muitos materiais contêm gases aprisionados ou dissolvidos (como hidrogênio) de suas etapas iniciais de fabricação. Quando aquecidos, esses gases podem criar porosidade interna, levando a fragilidade e falha prematura.

Um forno a vácuo extrai esses gases aprisionados do material à medida que é aquecido, um processo conhecido como desgaseificação (degassing). Isso resulta em um componente final mais denso, mais puro e estruturalmente mais sólido.

Atingindo Integridade Superficial Superior

Como um ambiente de vácuo impede a oxidação, os componentes saem do forno com uma superfície brilhante e limpa. Isso elimina a necessidade de limpeza pós-processamento ou usinagem para remover carepa, economizando tempo e preservando as dimensões precisas da peça.

Processos Chave Habilitados pelo Alto Vácuo

O ambiente controlado de um forno a vácuo possibilita vários processos de fabricação de alto desempenho que são difíceis ou impossíveis de realizar de outra forma.

Tratamento Térmico para Propriedades Mecânicas Aprimoradas

O tratamento térmico modifica a microestrutura de um material para alcançar características desejadas, como dureza, resistência e ductilidade.

Processos como têmpera a vácuo (resfriamento rápido), recozimento (alívio de tensões) e endurecimento superficial (cementação a vácuo) são realizados a vácuo para garantir aquecimento uniforme e prevenir a degradação superficial, resultando em peças com vida útil à fadiga e confiabilidade superiores.

Junção e Montagem com Brasagem a Vácuo

A brasagem a vácuo é um processo usado para unir dois ou mais componentes usando um metal de enchimento que derrete em uma temperatura mais baixa do que os materiais base.

Realizar isso a vácuo elimina a necessidade de fundentes corrosivos. O resultado é uma junta excepcionalmente forte, limpa e hermeticamente selada, que é fundamental para conjuntos aeroespaciais complexos, como pás de turbina e componentes eletrônicos sensíveis.

Formação de Peças de Alta Densidade Via Sinterização

Sinterização é o processo de aquecer materiais em pó compactados a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se unam e formem um objeto sólido e denso.

O uso de vácuo é essencial para a sinterização de materiais altamente sensíveis ao oxigênio. É também uma etapa chave na moldagem por injeção de metal (MIM) e na fabricação aditiva, onde a remoção do aglutinante (debinding) e a sinterização são realizadas para criar uma peça metálica final e densa.

Síntese e Revestimento de Materiais Avançados

A pureza extrema de um ambiente de alto vácuo é necessária para a criação de materiais de próxima geração.

Isso inclui crescimento de cristais para as indústrias de semicondutores e óptica, deposição de filme fino (CVD/PVD) para eletrônicos e revestimentos resistentes ao desgaste, e a síntese de cerâmicas e compósitos especializados para pesquisa em ciência de materiais.

Compreendendo os Compromissos

Embora poderosos, os fornos de alto vácuo não são a ferramenta certa para todos os trabalhos. Seus benefícios vêm com considerações operacionais específicas.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo são mais caros para comprar e operar do que fornos de atmosfera convencional. Os sistemas exigem bombas de vácuo, controles sofisticados e uma construção de câmara mais robusta, o que aumenta o investimento inicial e os custos de manutenção.

Tempos de Ciclo Mais Lentos

Atingir um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara até a pressão alvo (tempo de evacuação) aumenta o ciclo total do processo. Para peças de alto volume e baixa especificação, isso pode ser um gargalo significativo em comparação com fornos de atmosfera mais rápidos.

Não é uma Solução Universal

Para muitas aplicações comuns de tratamento térmico envolvendo aços não reativos, um forno de atmosfera controlada (por exemplo, nitrogênio ou argônio) é frequentemente mais econômico. Se uma leve oxidação superficial for aceitável ou puder ser facilmente removida, o custo e a complexidade de um sistema de alto vácuo podem ser desnecessários.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de alto vácuo deve ser impulsionada pelos requisitos de uso final do seu componente.

- Se o seu foco principal é resistência mecânica e vida útil à fadiga (por exemplo, peças aeroespaciais): Use vácuo para tratamentos térmicos críticos (recozimento, têmpera) e brasagem para garantir a integridade do material e prevenir falhas ocultas.

- Se o seu foco principal é pureza e biocompatibilidade (por exemplo, implantes médicos): Use vácuo para sinterização e desgaseificação para garantir que o material esteja livre de contaminantes e tenha uma superfície limpa e imaculada.

- Se o seu foco principal são propriedades eletrônicas ou ópticas avançadas (por exemplo, semicondutores): Use vácuo para crescimento de cristais, recozimento e deposição de filme fino para criar materiais com a pureza e estrutura de nível atômico necessárias.

- Se o seu foco principal é criar peças complexas de formato final a partir de pó (por exemplo, impressão 3D): Use vácuo para os ciclos de remoção de aglutinante e sinterização para atingir a densidade total e excelentes propriedades mecânicas sem comprometer o material.

Em última análise, escolher um forno de alto vácuo é um investimento para alcançar propriedades de material que são fundamentalmente impossíveis em qualquer outro ambiente.

Tabela de Resumo:

| Aplicação | Processos Chave | Indústrias Beneficiadas |

|---|---|---|

| Tratamento Térmico | Têmpera a vácuo, recozimento, cementação | Aeroespacial, Dispositivos Médicos, Eletrônica |

| Brasagem | Junção sem fundente com metais de enchimento | Aeroespacial, Eletrônica |

| Sinterização | Ligação de pó, remoção de aglutinante, MIM | Fabricação Aditiva, Implantes Médicos |

| Síntese de Material | Crescimento de cristais, deposição de filme fino | Semicondutores, Óptica, Pesquisa |

Pronto para alcançar pureza e desempenho de material incomparáveis com um forno de alto vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você atua nos setores aeroespacial, de fabricação de dispositivos médicos ou de eletrônicos, podemos ajudá-lo a otimizar processos como tratamento térmico, brasagem e sinterização. Entre em contato conosco hoje para discutir como nossos fornos de alto vácuo podem elevar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura