Em sua essência, um forno rotativo se destaca devido a três vantagens primárias: sua notável versatilidade no processamento de uma ampla gama de materiais, sua capacidade de atingir uma distribuição uniforme de calor para uma qualidade de produto consistente e sua capacidade de processamento contínuo e de alto volume. Esses atributos o tornam uma ferramenta indispensável para inúmeros processos térmicos industriais, desde a produção de cimento até a recuperação de resíduos.

Um forno rotativo é mais do que apenas um forno de alta temperatura; é um ambiente de processamento dinâmico. Sua vantagem fundamental reside no uso da rotação contínua para simultaneamente transportar, misturar e aquecer o material de forma uniforme, garantindo um produto final consistente e de alta qualidade em escala industrial.

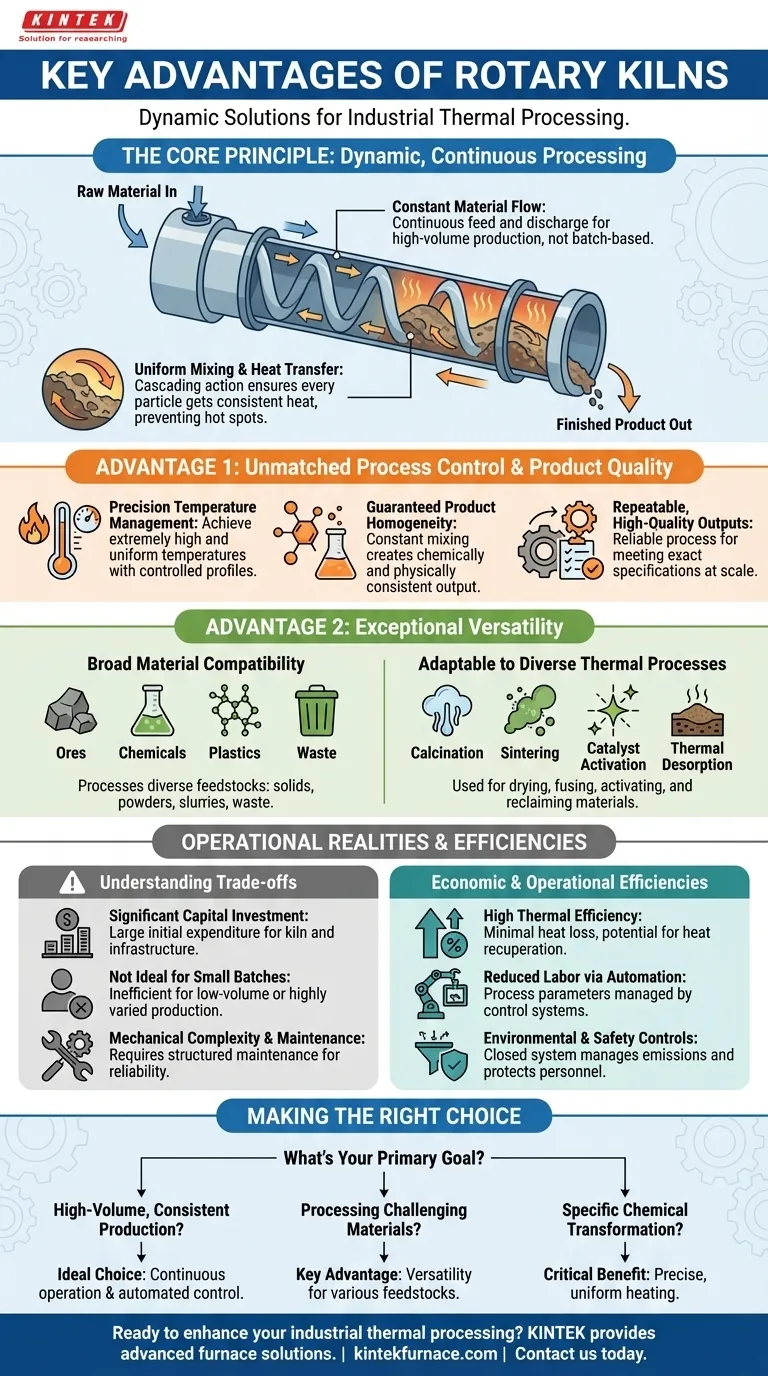

O Princípio Fundamental: Processamento Dinâmico e Contínuo

Para entender as vantagens de um forno rotativo, você deve primeiro entender sua função básica. É um vaso cilíndrico grande e rotativo, ligeiramente inclinado para permitir que a gravidade mova o material de uma extremidade para a outra enquanto ele gira.

Fluxo Constante de Material

Este projeto facilita o processamento contínuo, onde a matéria-prima é constantemente alimentada na extremidade superior e um produto acabado é constantemente descarregado na extremidade inferior. Isso contrasta fortemente com os sistemas baseados em batelada, permitindo uma produção consistente e de alto volume.

Mistura e Transferência de Calor Uniformes

A rotação lenta e constante revolve o material, muito parecido com uma máquina de secar roupas. Essa ação, conhecida como cascateamento, expõe continuamente novas superfícies à fonte de calor. Isso garante que cada partícula experimente condições de processo quase idênticas, evitando pontos quentes e garantindo uma transferência de calor uniforme.

Principal Vantagem 1: Controle de Processo e Qualidade do Produto Incomparáveis

O ambiente dinâmico dentro de um forno permite um grau excepcionalmente alto de controle sobre o produto final.

Gerenciamento Preciso da Temperatura

Os fornos rotativos podem atingir temperaturas extremamente altas e uniformes. Seu design permite um controle preciso sobre o perfil de temperatura ao longo do comprimento do forno, o que é crítico para processos complexos que exigem estágios específicos de aquecimento, permanência e resfriamento.

Homogeneidade do Produto Garantida

A ação constante de tombamento e mistura é o fator mais importante para a homogeneidade do produto. Garante que a saída final seja química e fisicamente consistente, um requisito inegociável em aplicações como cimento, catalisadores e carvão ativado.

Saídas Repetíveis e de Alta Qualidade

A combinação de fluxo contínuo, automação e controle preciso de temperatura significa que os fornos rotativos fornecem resultados repetíveis. Essa confiabilidade é crucial para aplicações industriais onde as especificações do produto devem ser atendidas de forma consistente em milhões de toneladas de material.

Principal Vantagem 2: Versatilidade Excepcional

Os fornos rotativos não são especializados para uma única tarefa; são cavalos de batalha adaptáveis usados em dezenas de indústrias.

Ampla Compatibilidade de Materiais

Uma força fundamental é a capacidade de processar uma vasta gama de matérias-primas. Isso inclui tudo, desde sólidos granulares e pós até pastas e fluxos de resíduos. Eles são usados para minérios, minerais, produtos químicos, plásticos, produtos agrícolas e resíduos perigosos, entre outros.

Adaptável a Diversos Processos Térmicos

Essa versatilidade de material se estende à versatilidade de processo. Os fornos são usados para calcinação (aquecimento para eliminar umidade ou CO2), sinterização (aquecimento para fundir partículas), ativação de catalisadores e dessorção térmica (recuperação de solos contaminados).

Compreendendo as Trocas e Realidades Operacionais

Embora poderosos, os fornos rotativos não são uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento de Capital Significativo

Os fornos rotativos são peças grandes, pesadas e complexas de máquinas industriais. O investimento de capital inicial para o forno e sua infraestrutura de suporte (sistemas de alimentação, tratamento de gases de exaustão, etc.) é substancial.

Não Ideal para Processamento de Pequenos Lotes

A natureza contínua que torna os fornos eficientes para grandes volumes torna-se uma desvantagem para lotes pequenos e distintos. O tempo necessário para aquecer, resfriar e limpar o sistema entre diferentes execuções de produtos o torna ineficiente para produção de baixo volume ou altamente variada.

Complexidade Mecânica e Manutenção

Um vaso rotativo de alta temperatura é um sistema mecânico exigente. Embora os fornos modernos tenham longas vidas úteis, eles exigem um programa de manutenção estruturado para componentes como o sistema de acionamento, rolos de suporte e revestimento refratário para garantir a confiabilidade.

Eficiências Operacionais e Econômicas

Quando corretamente combinado com uma aplicação, um forno rotativo proporciona benefícios econômicos significativos a longo prazo.

Alta Eficiência Térmica e Energética

Os fornos modernos são projetados para minimizar a perda de calor, com alguns atingindo eficiência térmica de até 95%. Este método de aquecimento direto e o potencial de recuperação de calor dos gases de exaustão e do próprio produto podem torná-los mais econômicos de operar do que outros sistemas.

Mão de Obra Reduzida Através da Automação

Os sistemas de forno rotativo contemporâneos apresentam um alto grau de automação. Parâmetros de processo como taxa de alimentação, velocidade de rotação e temperatura são gerenciados por sistemas de controle, reduzindo significativamente a necessidade de intervenção constante do operador e diminuindo os custos de mão de obra.

Controles Ambientais e de Segurança

Como um sistema fechado, um forno rotativo proporciona excelente controle sobre as emissões do processo. Os gases de exaustão podem ser encaminhados através de sistemas de filtração e lavagem para atender a rigorosas regulamentações ambientais, e intertravamentos de segurança abrangentes protegem tanto o pessoal quanto o equipamento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno rotativo depende inteiramente do seu objetivo principal de processamento.

- Se seu foco principal é a produção de alto volume de um produto consistente: A operação contínua do forno e o controle de processo automatizado o tornam a escolha ideal.

- Se seu foco principal é o processamento de materiais desafiadores ou diversos: A versatilidade do forno em lidar com várias matérias-primas, de pós a pastas, é sua principal vantagem.

- Se seu foco principal é alcançar uma transformação química ou física específica: A capacidade do forno de fornecer aquecimento preciso e uniforme é crítica para a produção de materiais com especificações exatas.

Em última análise, o forno rotativo permanece um pilar da indústria moderna porque resolve de forma confiável o desafio central de transformar materiais a granel com calor em escala.

Tabela Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Processamento Contínuo | Saída de alto volume e consistente | Produção de cimento, fabricação em larga escala |

| Distribuição Uniforme de Calor | Qualidade consistente do produto | Ativação de catalisadores, sinterização de materiais |

| Versatilidade | Lida com materiais diversos | Minérios, produtos químicos, processamento de resíduos perigosos |

| Controle de Processo | Gerenciamento preciso da temperatura | Processos térmicos complexos que exigem estágios específicos |

| Eficiência Econômica | Alta eficiência térmica e automação | Redução de custos operacionais e mão de obra |

Pronto para aprimorar seu processamento térmico industrial? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar sua eficiência de produção e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis