No campo do processamento térmico, os fornos rotativos oferecem uma combinação única de benefícios que os diferenciam das alternativas estáticas. Suas principais vantagens são o aquecimento excepcionalmente uniforme, alta eficiência energética, controle preciso do processo e a versatilidade para lidar com fluxos de trabalho contínuos com uma ampla variedade de materiais. Isso é alcançado combinando o aquecimento indireto com a agitação constante e suave do material dentro de um tubo rotativo.

A característica definidora de um forno rotativo é sua capacidade de transformar o aquecimento de um evento estático em um processo dinâmico. Essa rotação garante que cada partícula do material receba tratamento térmico idêntico, resultando em uniformidade de produto e eficiência de processo incomparáveis.

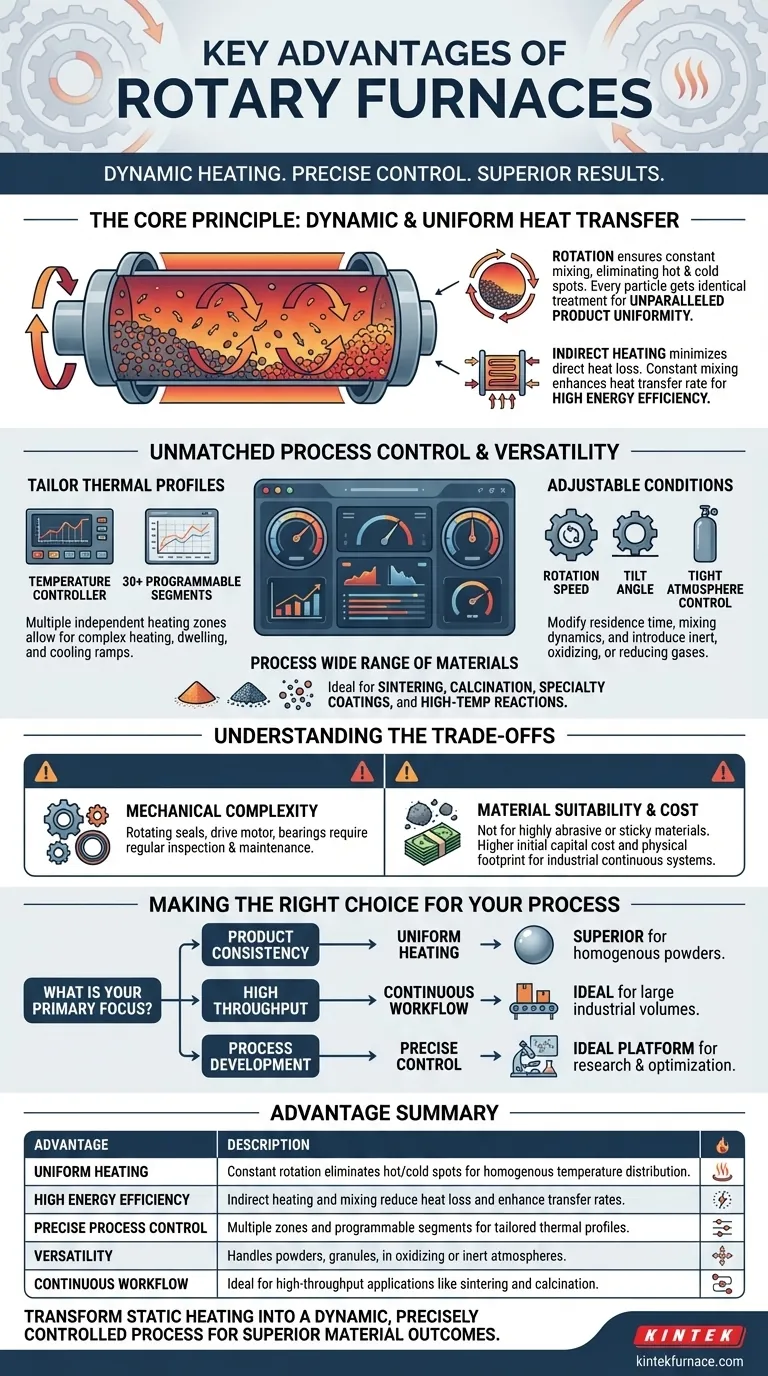

O Princípio Central: Transferência de Calor Dinâmica e Uniforme

O valor fundamental de um forno rotativo provém de seu movimento constante. Ao contrário de um forno de câmara estático onde o material fica parado, um forno rotativo manipula ativamente o material para alcançar resultados superiores.

Como a Rotação Garante a Uniformidade

A rotação lenta do tubo do forno faz com que o material em seu interior gire suavemente. Esta ação de mistura contínua elimina pontos quentes e frios que podem afetar sistemas estáticos.

Cada partícula é repetidamente levada à superfície interna aquecida do tubo e depois dobrada de volta para o corpo do material, garantindo uma distribuição homogênea de temperatura em todo o lote.

Alcançando Alta Eficiência Térmica

Os fornos rotativos normalmente usam aquecimento indireto, onde elementos de aquecimento externos aquecem a parte externa do tubo de processamento. O calor é então transferido através da parede do tubo para o material interno.

Este projeto minimiza a perda direta de calor para o ambiente circundante e garante que a energia seja transferida de forma eficiente para o material alvo. A mistura constante também melhora a taxa de transferência de calor, reduzindo o tempo total e a energia necessários para um determinado processo.

Controle de Processo e Versatilidade Inigualáveis

Os fornos rotativos modernos não são apenas aquecedores; são ambientes de processamento altamente controláveis. Isso permite uma adaptação precisa de todo o ciclo térmico para atender aos requisitos específicos do material.

Personalizando o Perfil Térmico

Muitos fornos rotativos apresentam múltiplas zonas de aquecimento, controladas independentemente ao longo do comprimento do tubo. Isso permite criar um perfil de temperatura preciso e personalizado para o material à medida que ele se desloca.

Controladores digitais avançados, alguns com até 30 segmentos programáveis, permitem rampas complexas de aquecimento, permanência e resfriamento. Este nível de controle é crítico para processos multi-estágio como calcinação ou síntese avançada de materiais.

Ajustando Condições Mecânicas e Atmosféricas

Além da temperatura, os operadores podem controlar variáveis mecânicas e ambientais chave. Ajustar a velocidade de rotação altera a dinâmica da mistura, enquanto modificar o ângulo de inclinação controla o tempo de residência do material no tubo.

Além disso, esses sistemas permitem um controle rigoroso da atmosfera. Ao introduzir gases específicos, é possível executar processos que requerem ambientes inertes, oxidantes ou redutores, essenciais para aplicações como oxidação ou reações químicas específicas.

Processando uma Ampla Gama de Materiais

Essa combinação de controle e aquecimento dinâmico torna os fornos rotativos incrivelmente versáteis. Eles são ideais para o processamento de pós, grânulos e outros sólidos de fluxo livre.

As aplicações comuns incluem sinterização para aumentar a densidade, calcinação para induzir a decomposição térmica, preparação de revestimentos especiais e a execução de uma ampla gama de reações químicas de alta temperatura.

Compreendendo as Desvantagens

Embora poderosos, os fornos rotativos não são a solução universal para todas as aplicações térmicas. Reconhecer suas limitações específicas é fundamental para tomar uma decisão informada.

Complexidade Mecânica e Manutenção

A principal vantagem — a rotação — é também uma fonte de complexidade mecânica. As vedações rotativas, o motor de acionamento e os mancais de suporte são peças móveis que requerem inspeção e manutenção regulares em comparação com um forno estático mais simples.

Adequação do Material

A ação de tombamento não é adequada para todos os materiais. Materiais altamente abrasivos podem causar desgaste prematuro na parte interna do tubo, enquanto materiais muito frágeis ou pegajosos podem não fluir ou misturar adequadamente, levando à aglomeração ou danos.

Custo do Sistema e Área de Ocupação

Geralmente, o custo de capital inicial de um forno rotativo pode ser maior do que o de um forno de câmara estático de capacidade similar devido aos seus componentes mecânicos. Os sistemas contínuos de escala industrial também exigem uma pegada física significativa.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto depende inteiramente do seu objetivo final. O forno rotativo se destaca onde a uniformidade, o controle e a vazão são os requisitos dominantes.

- Se o seu foco principal é a consistência do produto: A uniformidade de temperatura inigualável da rotação o torna a escolha superior para a produção de pós e materiais homogêneos.

- Se o seu foco principal é a alta produção: A capacidade de operar continuamente o torna ideal para a produção industrial onde grandes volumes de material devem ser processados de forma eficiente.

- Se o seu foco principal é o desenvolvimento de processos: O controle preciso sobre perfis de temperatura, tempo de residência e atmosfera fornece uma plataforma ideal para pesquisa e otimização.

Em última análise, o forno rotativo transforma o aquecimento estático em um processo dinâmico e precisamente controlado para alcançar resultados de material superiores e repetíveis.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Uniforme | A rotação constante elimina pontos quentes/frios para distribuição homogênea da temperatura. |

| Alta Eficiência Energética | Aquecimento indireto e mistura reduzem a perda de calor e aumentam as taxas de transferência. |

| Controle Preciso do Processo | Múltiplas zonas de aquecimento e segmentos programáveis para perfis térmicos personalizados. |

| Versatilidade | Processa pós, grânulos e vários materiais em atmosferas oxidantes ou inertes. |

| Fluxo de Trabalho Contínuo | Ideal para aplicações de alto rendimento como sinterização e calcinação. |

Pronto para aprimorar seu processamento térmico com uma solução de forno rotativo personalizada?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção exclusivos.

Entre em contato conosco hoje para discutir como nossa expertise pode otimizar os resultados de seus materiais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios