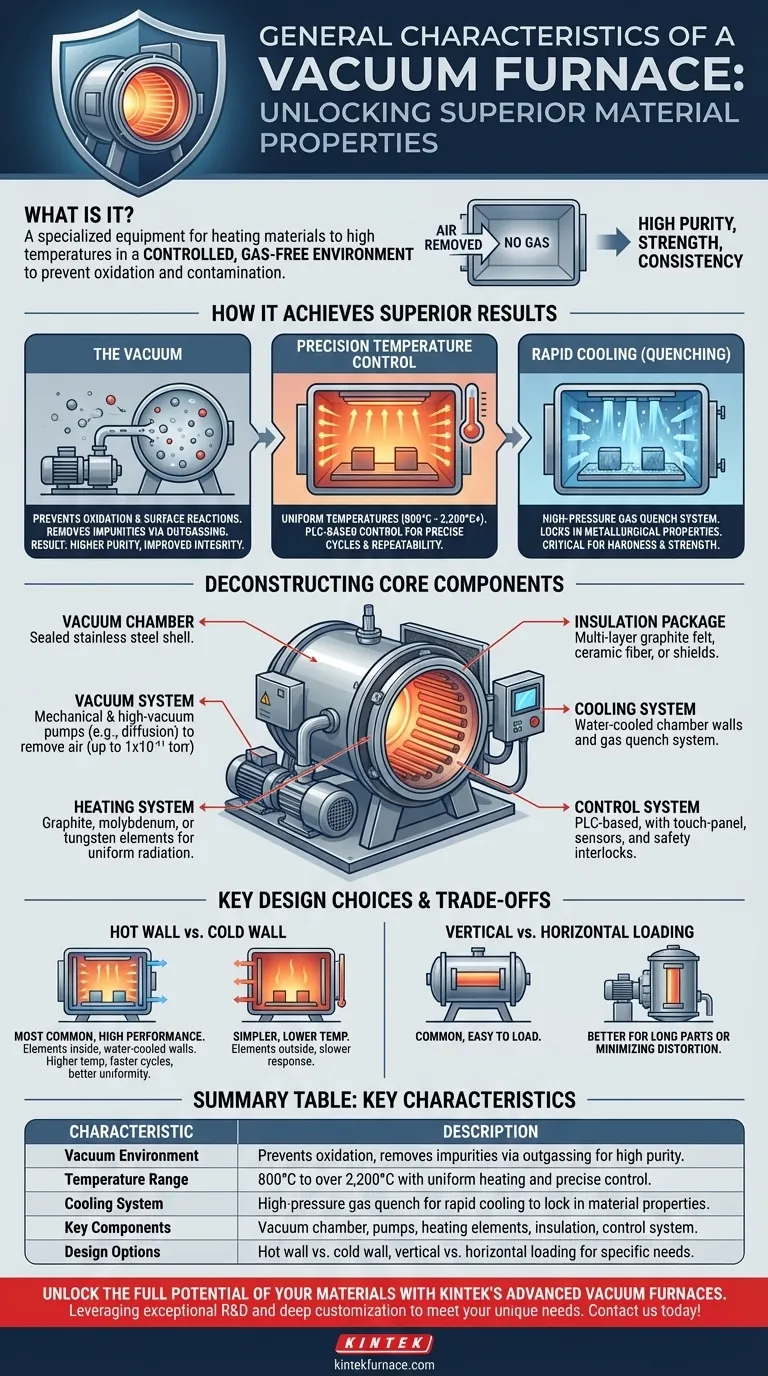

Em essência, um forno a vácuo é um equipamento especializado projetado para aquecer materiais a temperaturas extremamente altas dentro de um ambiente controlado e livre de gases. Seu principal objetivo é permitir processos de tratamento térmico como recozimento, brasagem e sinterização sem o risco de oxidação ou contaminação que ocorreriam ao ar livre. Isso resulta em materiais com pureza, resistência e consistência superiores.

A característica definidora de um forno a vácuo é sua capacidade de criar um vácuo quase perfeito antes de aplicar calor intenso e uniforme. Essa capacidade fundamental evita reações químicas indesejadas, remove impurezas e permite um controle preciso sobre as propriedades finais do material.

Como um Forno a Vácuo Alcança Resultados Superiores

O ambiente único dentro de um forno a vácuo desbloqueia propriedades de materiais que são impossíveis de alcançar com fornos atmosféricos convencionais. Isso é conseguido através da interação de vácuo, temperatura e resfriamento controlado.

O Papel do Vácuo

Ao remover o ar e outros gases, o sistema de vácuo cumpre duas funções críticas. Primeiro, ele previne a oxidação e outras reações superficiais indesejadas que podem enfraquecer ou contaminar o material.

Segundo, o vácuo atrai ativamente impurezas voláteis e subprodutos para fora do material enquanto ele é aquecido, um processo conhecido como desgaseificação. Isso resulta em um produto final com pureza significativamente maior e integridade estrutural melhorada.

Controle Preciso de Temperatura

Os fornos a vácuo operam em temperaturas extremamente altas e uniformes, muitas vezes variando de 800°C a mais de 2.200°C (1.500°F a 4.000°F).

Os modernos sistemas de controle baseados em PLC permitem ciclos de aquecimento programáveis com rampas precisas (taxa de aumento de temperatura) e patamares (manutenção em uma temperatura específica). Isso garante que cada peça em um lote, e cada lote subsequente, receba o mesmo tratamento térmico exato para uma repetibilidade inigualável.

A Importância do Resfriamento Rápido (Têmpera)

Após o ciclo de aquecimento, o material deve ser resfriado de maneira controlada para fixar as propriedades metalúrgicas desejadas.

Os fornos a vácuo usam um sistema de têmpera a gás de alta pressão, introduzindo rapidamente um gás inerte como nitrogênio ou argônio na câmara. Esse processo de resfriamento rápido é crítico para alcançar características específicas de dureza e resistência em metais e ligas.

Decompondo os Componentes Essenciais

Um forno a vácuo é um sistema complexo onde vários componentes chave trabalham em conjunto para criar o ambiente de processamento ideal.

A Câmara de Vácuo

Esta é a estrutura selada do forno ou corpo, tipicamente construída em aço inoxidável. É projetada para suportar tanto temperaturas internas extremas quanto a poderosa pressão externa da atmosfera quando um vácuo é estabelecido.

O Sistema de Vácuo

Um sistema multiestágio de bombas, incluindo bombas mecânicas e bombas de alto vácuo (como bombas moleculares ou de difusão), trabalha para remover o ar e criar o ambiente livre de contaminação. Os níveis de vácuo podem atingir tão baixos quanto 1x10⁻¹¹ torr.

O Sistema de Aquecimento

Os elementos de aquecimento são feitos de materiais que podem suportar temperaturas extremas, como grafite, molibdênio ou tungstênio. Esses elementos irradiam calor uniformemente por toda a câmara para garantir que a peça seja aquecida de forma homogênea.

O Pacote de Isolamento

Para conter o calor intenso e proteger as paredes da câmara, é utilizado um pacote de isolamento multicamadas. Este é frequentemente feito de feltro de grafite, fibra cerâmica ou escudos metálicos refletivos feitos de molibdênio.

O Sistema de Resfriamento

As paredes da câmara do forno são quase sempre resfriadas a água para manter o casco do vaso a uma temperatura segura. Este sistema funciona em conjunto com o sistema interno de têmpera a gás usado para resfriar o material processado.

O Sistema de Controle

Este é o "cérebro" do forno. Consiste em uma interface de operador com tela sensível ao toque, um PLC (Controlador Lógico Programável), sensores como termopares e intertravamentos de segurança. Ele automatiza todo o processo, desde a evacuação até o aquecimento, patamar e têmpera.

Compreendendo as Trocas: Escolhas de Design Chave

Nem todos os fornos a vácuo são iguais. O design é adaptado à aplicação específica, envolvendo trocas críticas em desempenho, capacidade e custo.

Design de Parede Fria vs. Parede Quente

Os fornos de parede fria são o tipo mais comum para aplicações de alto desempenho. Os elementos de aquecimento estão dentro da câmara de vácuo, e as paredes da câmara são resfriadas a água. Isso permite temperaturas de operação mais altas, ciclos de aquecimento e resfriamento mais rápidos e melhor uniformidade de temperatura.

Os fornos de parede quente, onde os elementos de aquecimento estão fora da retorta de vácuo, são mais simples, mas são limitados a temperaturas mais baixas e têm tempos de resposta mais lentos.

Carregamento Vertical vs. Horizontal

A orientação do forno depende da peça. Os fornos horizontais são comuns e fáceis de carregar. Os fornos verticais são melhores para peças longas e cilíndricas ou para minimizar a distorção em componentes sensíveis durante o aquecimento.

Considerações de Segurança e Operacionais

Esses sistemas operam sob condições extremas e incorporam características críticas de segurança. Isso inclui desligamento automático de energia quando a porta é aberta e controladores de sobretemperatura. Um suprimento confiável de água de resfriamento é inegociável, e sistemas de backup são frequentemente necessários para prevenir danos catastróficos em caso de falha de pressão da água.

Como Aplicar Isso ao Seu Processo

Compreender essas características permite determinar se um forno a vácuo se alinha com seus objetivos específicos de fabricação ou pesquisa.

- Se seu foco principal é alcançar máxima pureza e resistência do material: Um forno a vácuo é essencial para prevenir a oxidação e remover contaminantes que comprometem o desempenho do material.

- Se seu foco principal é a repetibilidade e precisão do processo: Os perfis de aquecimento e resfriamento controlados por computador de um forno a vácuo garantem que cada lote atenda a padrões idênticos e exigentes.

- Se seu foco principal é o processamento de ligas de alto desempenho, cerâmicas ou compósitos: As temperaturas extremamente altas e uniformes alcançáveis são frequentemente a única maneira de processar adequadamente esses materiais avançados.

Ao controlar o ambiente de processamento em um nível fundamental, um forno a vácuo oferece um poder incomparável para definir a qualidade final do seu material.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Ambiente a Vácuo | Previne oxidação, remove impurezas via desgaseificação para alta pureza |

| Faixa de Temperatura | 800°C a mais de 2.200°C com aquecimento uniforme e controle preciso |

| Sistema de Resfriamento | Têmpera a gás de alta pressão para resfriamento rápido para fixar as propriedades do material |

| Componentes Chave | Câmara de vácuo, bombas, elementos de aquecimento, isolamento, sistema de controle |

| Opções de Design | Parede quente vs. parede fria, carregamento vertical vs. horizontal para necessidades específicas |

Desbloqueie Todo o Potencial dos Seus Materiais com os Fornos a Vácuo Avançados da KINTEK

Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você processando ligas de alto desempenho, cerâmicas ou compósitos, nossos fornos a vácuo entregam pureza, resistência e repetibilidade superiores. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e elevar seus processos de pesquisa ou fabricação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje