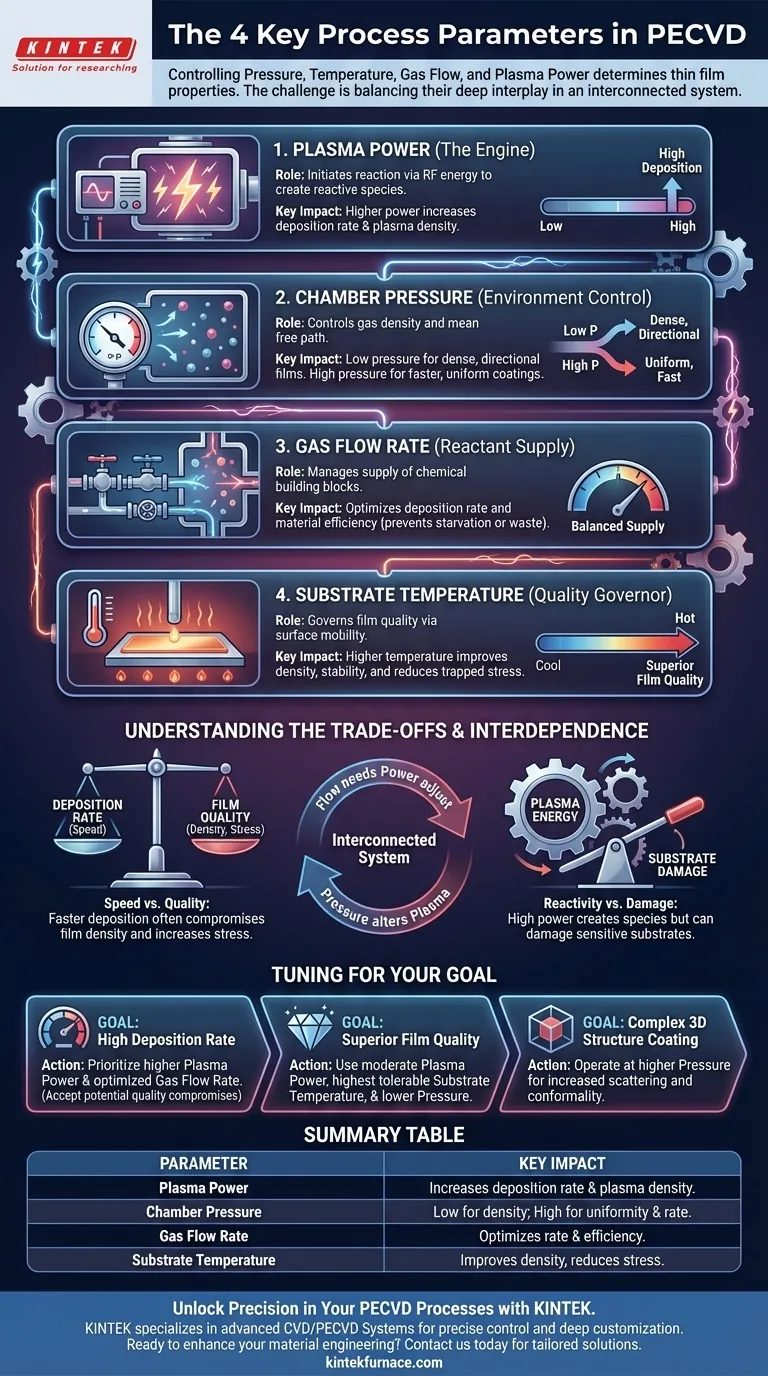

Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), os quatro principais parâmetros do processo que você deve controlar são Pressão, Temperatura, Taxa de Fluxo de Gás e Potência do Plasma. Essas variáveis são as alavancas fundamentais que determinam as reações químicas na câmara e, consequentemente, as propriedades finais do filme fino depositado.

O principal desafio da PECVD não é simplesmente conhecer esses quatro parâmetros, mas entender sua profunda interdependência. Eles não são botões independentes para girar; eles formam um sistema interconectado onde ajustar um impacta diretamente os efeitos dos outros, exigindo uma abordagem equilibrada para alcançar as características desejadas do filme.

Desvendando os Principais Parâmetros da PECVD

Para dominar verdadeiramente o processo PECVD, você deve entender o papel específico que cada parâmetro desempenha. Pense nisso como uma linha de montagem química rigidamente controlada, onde cada parâmetro governa um estágio crítico da produção.

H3: Potência do Plasma: O Motor da Reação

A potência do plasma, tipicamente fornecida por um gerador de radiofrequência (RF), é o que inicia todo o processo. Ela fornece a energia para dissociar gases precursores estáveis em radicais e íons altamente reativos.

Aumentar a potência do plasma geralmente cria um plasma mais denso com espécies mais reativas. Isso leva diretamente a uma maior taxa de deposição.

H3: Pressão da Câmara: Controlando o Ambiente do Plasma

A pressão governa a densidade das moléculas de gás na câmara e, criticamente, o caminho livre médio — a distância média que uma partícula percorre antes de colidir com outra.

Em baixa pressão, as partículas viajam mais longe, levando a um bombardeamento mais energético e direcional da superfície do substrato. Isso pode ser benéfico para criar filmes densos, mas também pode causar danos.

Em alta pressão, ocorrem colisões frequentes na fase gasosa. Isso pode aumentar a taxa de deposição e melhorar a uniformidade do filme em topografias complexas, mas pode resultar em filmes menos densos ou até mesmo pulverulentos.

H3: Taxa de Fluxo de Gás: Gerenciando o Suprimento de Reagentes

A taxa de fluxo de gás determina a rapidez com que os gases reagentes são introduzidos e removidos da câmara. Ela essencialmente controla a concentração de blocos de construção químicos disponíveis para o filme.

Se a taxa de fluxo for muito baixa, o processo se torna "carente de reagentes", limitando a taxa de deposição. Se for muito alta, os gases precursores podem não ter tempo de residência suficiente no plasma para reagir eficientemente, desperdiçando material.

H3: Temperatura do Substrato: Governando a Qualidade do Filme

Embora a PECVD seja valorizada por sua operação em baixa temperatura em comparação com a CVD convencional, a temperatura do substrato continua sendo uma alavanca crucial para controlar a qualidade do filme.

Temperaturas mais altas fornecem mais energia térmica para os átomos e moléculas que pousaram no substrato. Este aumento da mobilidade superficial permite que eles se movam, encontrem posições mais estáveis na estrutura do filme e liberem o estresse aprisionado. Isso resulta em filmes mais densos, mais estáveis e frequentemente menos estressados.

Entendendo as Compensações

Otimizar um processo PECVD é sempre um ato de equilíbrio. Empurrar um parâmetro ao extremo para maximizar uma única propriedade, como a taxa de deposição, quase certamente comprometerá outra, como a qualidade do filme.

H3: Taxa de Deposição vs. Qualidade do Filme

Existe uma clássica compensação entre velocidade e qualidade. Aumentar a potência do plasma e o fluxo de gás acelerará a deposição, mas esse crescimento rápido pode levar a defeitos, maior estresse interno e baixa densidade estrutural no filme. Uma deposição mais lenta e controlada com potência moderada e temperatura mais alta geralmente produz um filme superior.

H3: Energia do Plasma vs. Danos ao Substrato

Embora alta potência de plasma crie as espécies reativas necessárias para a deposição, ela também aumenta a energia do bombardeamento iônico no substrato. Para substratos ou dispositivos sensíveis, este bombardeamento pode causar danos significativos, degradando o desempenho elétrico ou óptico do material.

H3: A Interdependência dos Parâmetros

Nenhum parâmetro existe no vácuo. Por exemplo, aumentar a taxa de fluxo de gás pode exigir um aumento correspondente na potência do plasma para garantir que o gás adicional seja efetivamente dissociado. Da mesma forma, alterar a pressão alterará a natureza do plasma, potencialmente exigindo ajustes na potência e na química do gás para manter a estabilidade.

Como Ajustar Parâmetros para Seu Objetivo

Sua "receita" específica do processo dependerá inteiramente do resultado desejado para seu filme fino. Use estes princípios como ponto de partida para o desenvolvimento do processo.

- Se seu foco principal é uma alta taxa de deposição: Priorize maior potência de plasma e uma taxa de fluxo de gás otimizada, mas esteja preparado para aceitar potenciais comprometimentos no estresse e densidade do filme.

- Se seu foco principal é uma qualidade de filme superior (baixo estresse, alta densidade): Use uma potência de plasma moderada, a temperatura de substrato mais alta que seu material pode tolerar e uma pressão mais baixa para promover um filme bem estruturado.

- Se seu foco principal é revestir uma estrutura 3D complexa: Considere operar em uma pressão mais alta para aumentar a dispersão em fase gasosa, o que torna a deposição menos direcional e mais conforme.

Ao entender essas relações fundamentais, você pode ir além de receitas simples e começar a projetar materiais com precisão.

Tabela Resumo:

| Parâmetro | Função na PECVD | Impacto Principal |

|---|---|---|

| Potência do Plasma | Inicia reações via energia RF | Maior potência aumenta a taxa de deposição e a densidade do plasma |

| Pressão da Câmara | Controla a densidade do gás e as colisões de partículas | Baixa pressão para filmes densos, alta pressão para uniformidade |

| Taxa de Fluxo de Gás | Gerencia o suprimento e a remoção de reagentes | Otimiza a taxa de deposição e a eficiência do material |

| Temperatura do Substrato | Governa a qualidade e a estrutura do filme | Temperatura mais alta melhora a densidade e reduz o estresse |

Desbloqueie a Precisão em Seus Processos PECVD com KINTEK

Com dificuldades para equilibrar os parâmetros PECVD para resultados ideais de filmes finos? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD, projetados para oferecer controle preciso sobre pressão, temperatura, fluxo de gás e potência de plasma. Aproveitando uma excepcional P&D e fabricação interna, fornecemos personalização profunda para atender às suas necessidades experimentais exclusivas — seja você visando altas taxas de deposição, qualidade superior do filme ou revestimentos conformes em estruturas complexas. Nossa experiência garante desempenho confiável para diversas aplicações de laboratório.

Pronto para aprimorar sua engenharia de materiais? Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina