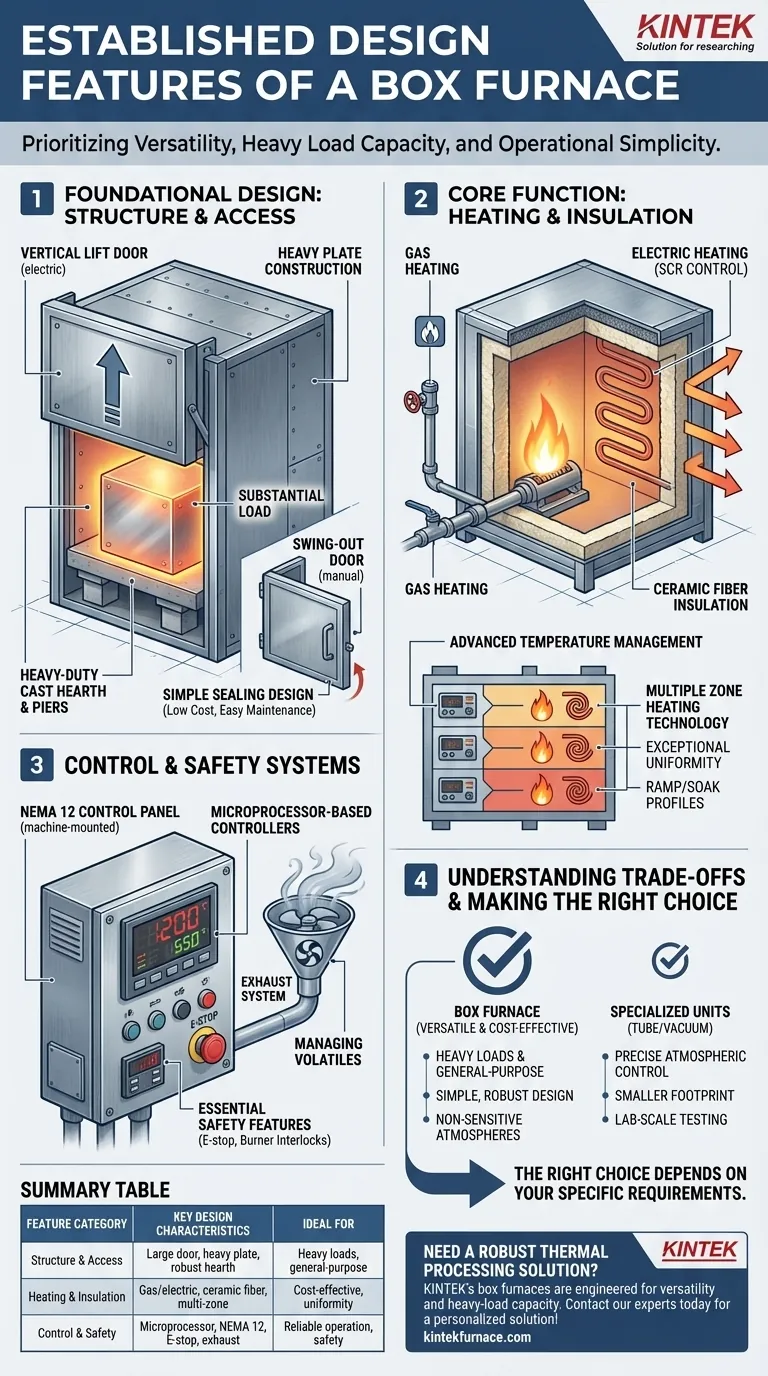

Em sua essência, um Forno Caixa é definido por um conjunto de recursos de design estabelecidos que priorizam versatilidade, capacidade de carga pesada e simplicidade operacional. As características principais incluem uma grande porta de acesso (com elevação vertical ou de abrir), isolamento energeticamente eficiente, opções de aquecimento a gás ou elétrico, uma estrutura de soleira robusta para suportar peças pesadas e sistemas de controle modernos baseados em microprocessador para gerenciar a temperatura.

Um Forno Caixa é projetado para processamento térmico de uso geral. Seu design equilibra construção robusta e flexibilidade operacional, tornando-o um cavalo de batalha econômico para aplicações que não exigem atmosferas estritamente controladas.

Design Fundacional: Estrutura e Acesso

A construção física de um forno caixa é central para sua função, enfatizando durabilidade e facilidade de uso para uma ampla gama de peças e processos.

A Porta de Carregamento: Elevação Vertical vs. Abertura

A maioria dos fornos caixa apresenta uma porta de elevação vertical elétrica ou uma porta de abrir manual. Essa escolha de design facilita o carregamento e descarregamento de produtos, acomodando vários tamanhos e pesos com o mínimo de esforço.

Construção de Alta Resistência

Esses fornos são construídos com construção de chapas pesadas para suportar ambientes industriais e cargas substanciais. Isso é complementado por uma soleira e pilares fundidos de alta resistência, que fornecem uma superfície estável e durável para a peça de trabalho.

Design Simples de Vedação

As portas do forno geralmente empregam um mecanismo de vedação comum e direto. Isso contribui para um custo geral mais baixo e simplifica a manutenção, tornando o forno uma escolha prática para muitas aplicações.

A Função Principal: Aquecimento e Isolamento

O sistema de aquecimento é o coração do forno, projetado para eficiência, controle e uniformidade.

Sistemas de Aquecimento: Opções a Gás e Elétricas

Os fornos caixa estão disponíveis com aquecimento a gás ou elétrico totalmente proporcional. As versões elétricas são frequentemente gerenciadas por controles de energia SCR (Retificador Controlado de Silício), enquanto os modelos a gás incorporam equipamentos de segurança robustos para queimadores.

Isolamento Energeticamente Eficiente

Para maximizar a eficiência térmica e minimizar a perda de energia, esses fornos utilizam isolamento de fibra cerâmica de alta qualidade. Este material fornece excelente retenção de calor, mantendo a estrutura externa fria.

Gerenciamento Avançado de Temperatura

Muitos designs integram tecnologia de aquecimento de múltiplas zonas. Isso permite uma uniformidade de temperatura excepcional em toda a câmara e um gerenciamento preciso de perfis de aquecimento e resfriamento ramp/soak complexos exigidos por certos processos.

Sistemas de Controle e Segurança

Recursos modernos de controle e segurança são parte integrante da operação confiável e segura de qualquer forno caixa.

Pacotes de Controle de Última Geração

Um recurso padrão é um painel de controle NEMA 12, que é tipicamente montado na máquina. Ele abriga controladores de temperatura baseados em microprocessador para a câmara do forno e um controlador de limite alto separado para evitar superaquecimento.

Recursos Essenciais de Segurança

A segurança é primordial, com recursos como um botão de parada de emergência de um toque no painel de controle para desligamentos imediatos. As unidades a gás são equipadas com todos os intertravamentos de segurança necessários para queimadores.

Gerenciamento de Voláteis: Sistemas de Exaustão

Para processos que queimam materiais voláteis, os fornos caixa podem ser equipados com sistemas de exaustão. Estes podem incluir capelas de fumaça ou capelas de snorkel mais localizadas para ventilar gases com segurança e proteger o operador e o espaço de trabalho.

Compreendendo as Compensações

Nenhum design é perfeito para todas as tarefas. Compreender as compensações inerentes ao design do forno caixa é fundamental para tomar uma decisão informada.

Versatilidade vs. Especialização

O forno caixa é um generalista versátil. Seu design simples e robusto é um ponto forte, mas contrasta com unidades especializadas como um forno tubular vertical. Um forno tubular oferece uma pegada menor e usa a gravidade para garantir um aquecimento uniforme para testes de materiais específicos ou reações químicas, mas não pode lidar com o tamanho e peso das peças que um forno caixa pode.

Custo vs. Controle Atmosférico

O design de vedação simples do forno caixa o torna altamente econômico. No entanto, essa mesma característica o torna inadequado para aplicações que exigem condições ambientais rigorosas, como alto vácuo ou uma atmosfera de gás inerte pura, onde um forno mais especializado seria necessário.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto depende inteiramente dos requisitos específicos do seu processo térmico.

- Se o seu foco principal são cargas pesadas e tratamento térmico de uso geral: A construção de chapas pesadas, a soleira robusta e as grandes portas de acesso do forno caixa o tornam a escolha ideal.

- Se o seu foco principal é a relação custo-benefício para atmosferas não sensíveis: O design de vedação simples e confiável e a estrutura geral de um forno caixa oferecem um excelente equilíbrio entre desempenho e valor.

- Se o seu foco principal é controle atmosférico preciso ou testes em escala de laboratório: Uma unidade especializada, como um forno tubular ou um forno a vácuo, fornecerá o ambiente controlado que um forno caixa padrão não pode.

Ao entender esses princípios de design principais, você pode determinar com confiança se um forno caixa é a ferramenta certa para suas necessidades específicas de processamento térmico.

Tabela Resumo:

| Categoria de Recurso | Principais Características de Design |

|---|---|

| Estrutura e Acesso | Grande porta de elevação vertical/abrir, construção de chapas pesadas, soleira fundida robusta |

| Aquecimento e Isolamento | Aquecimento a gás ou elétrico, isolamento de fibra cerâmica, aquecimento multizona para uniformidade |

| Controle e Segurança | Controladores baseados em microprocessador, painel NEMA 12, parada de emergência, sistemas de exaustão para voláteis |

| Ideal Para | Cargas pesadas, tratamento térmico de uso geral, operação econômica em atmosferas não sensíveis |

Precisa de uma solução de processamento térmico robusta?

Os fornos caixa da KINTEK são projetados para versatilidade e capacidade de carga pesada, alinhando-se perfeitamente com os recursos de design descritos acima. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura.

Nossa linha de produtos, incluindo Fornos Muffle, Tubulares e Caixa, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Vamos discutir como um forno caixa KINTEK pode aprimorar a eficiência e a confiabilidade do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK