Embora pareçam potentes, as principais desvantagens de um grande forno industrial se concentram em ineficiências operacionais significativas e falta de flexibilidade. Sua substancial pegada física e alto consumo de energia são as preocupações mais imediatas, mas essas questões superficiais apontam para desafios mais profundos em custo, integração de fluxo de trabalho e controle de processo que podem impactar negativamente o resultado final de uma instalação.

A questão central não é o tamanho em si, mas o potencial para uma incompatibilidade fundamental entre as capacidades do forno e suas necessidades reais de produção. Um forno superdimensionado introduz desperdício sistêmico de espaço, energia e tempo, tornando-o um passivo para qualquer processo que não esteja consistentemente funcionando com capacidade máxima.

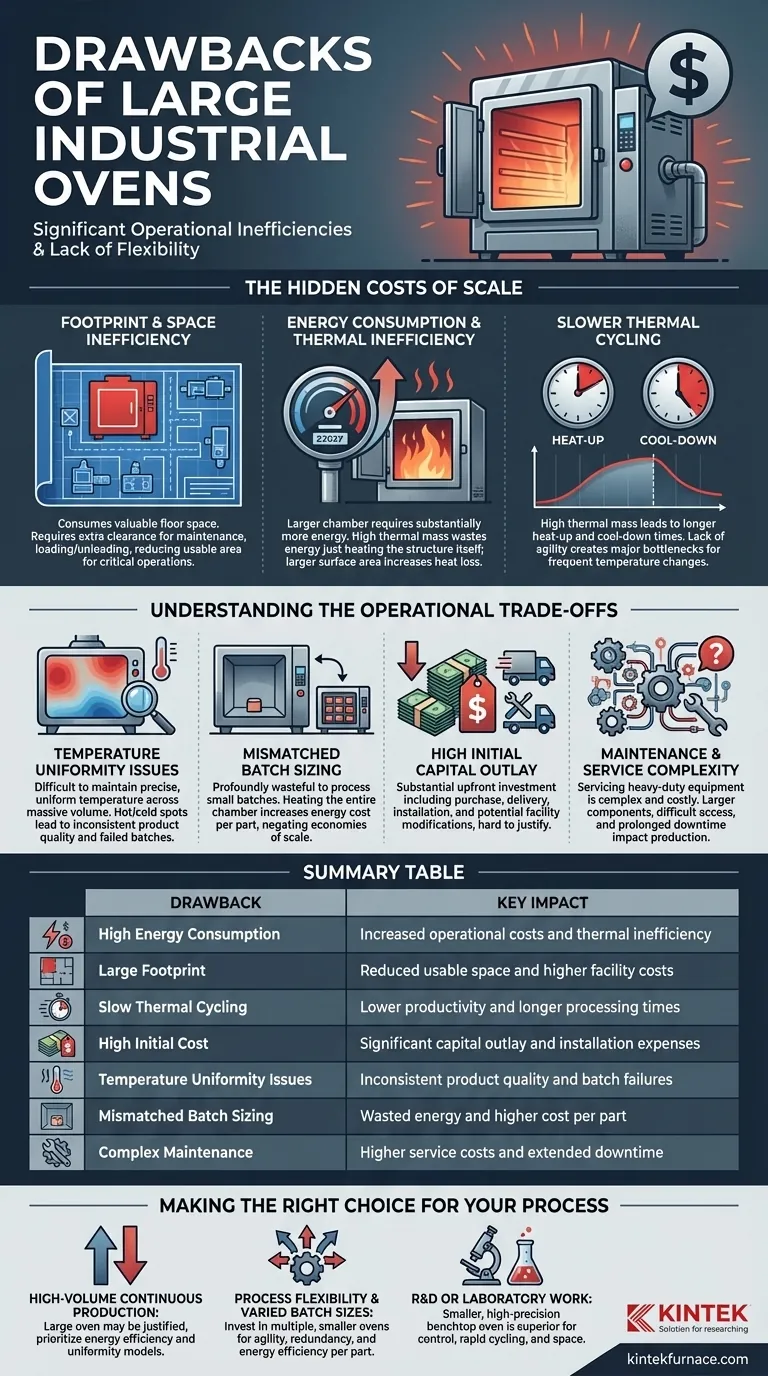

Os Custos Ocultos da Escala

Escolher um forno grande envolve mais do que apenas alocar espaço no chão. A decisão acarreta implicações financeiras e operacionais de longo prazo que são frequentemente subestimadas durante a aquisição inicial.

Pegada e Ineficiência de Espaço

Um grande forno industrial consome uma quantidade significativa de espaço valioso no chão. Em uma instalação de produção movimentada ou em um laboratório com espaço limitado, este espaço tem um custo premium.

Isso não se refere apenas à pegada física da máquina em si. Você também deve considerar o espaço necessário para acesso de manutenção, zonas de carga/descarga e ventilação, reduzindo ainda mais a área utilizável para outras operações críticas.

Consumo de Energia e Ineficiência Térmica

A desvantagem operacional mais significativa é o consumo de energia. Um volume de câmara maior requer substancialmente mais energia para aquecer e manter a temperatura.

Esta ineficiência está enraizada em dois princípios. Primeiro, a maior massa térmica do forno (a quantidade de energia que sua própria estrutura absorve) significa que mais energia é desperdiçada apenas aquecendo o próprio forno. Segundo, sua maior área de superfície oferece mais oportunidades para o calor escapar para o ambiente circundante.

Ciclo Térmico Mais Lento

A mesma massa térmica que aumenta o uso de energia também resulta em tempos de aquecimento e resfriamento muito mais longos.

Essa falta de agilidade impacta diretamente a produtividade. Se seu processo requer mudanças frequentes de temperatura ou envolve a execução de vários lotes diferentes por dia, o tempo gasto esperando o forno atingir seu ponto de ajuste ou se tornar seguro para abrir torna-se um grande gargalo.

Maior Desembolso de Capital Inicial

Além dos custos operacionais, o investimento inicial para um grande forno industrial é substancial. O preço de compra, entrega e instalação — que pode exigir modificações nas instalações — contribuem para um alto gasto de capital inicial que pode ser difícil de justificar.

Compreendendo as Trocas Operacionais

A decisão de usar um forno grande força uma série de compromissos que podem afetar a qualidade do produto e a agilidade operacional geral. Compreender essas trocas é fundamental.

O Desafio da Uniformidade de Temperatura

Alcançar e manter uma temperatura precisa e uniforme em um volume interno massivo é um desafio de engenharia significativo.

Pontos quentes e frios podem se desenvolver, levando à qualidade inconsistente do produto. Para processos sensíveis como cura, recozimento ou esterilização, a falta de uniformidade de temperatura pode resultar em lotes com falha e materiais desperdiçados.

Dimensionamento de Lotes Incompatível

Um forno grande é eficiente apenas quando totalmente carregado. Usar um forno grande para processar um lote pequeno é profundamente desperdiçador.

Você paga para aquecer todo o volume da câmara, independentemente do tamanho da carga. Este cenário comum aumenta drasticamente o custo de energia por peça e anula quaisquer economias de escala potenciais, muito parecido com usar um ônibus urbano para transportar um único passageiro.

Complexidade de Manutenção e Serviço

A manutenção de um equipamento grande e pesado é inerentemente mais complexa e cara.

Os componentes são maiores, o acesso pode ser mais difícil, e o tempo de inatividade geralmente tem um impacto maior nos cronogramas de produção. Encontrar técnicos qualificados para atender sistemas especializados e de grande escala também pode ser um desafio.

Fazendo a Escolha Certa para o Seu Processo

Para evitar essas desvantagens, o processo de seleção deve ser impulsionado por uma avaliação realista de suas necessidades operacionais específicas, não apenas de sua capacidade potencial máxima.

- Se seu foco principal é produção contínua de alto volume de um único produto: Um forno grande pode ser justificado, mas você deve priorizar modelos projetados para eficiência energética e uniformidade de temperatura comprovada.

- Se seu foco principal é flexibilidade de processo e tamanhos de lote variados: Investir em múltiplos fornos menores proporciona muito mais agilidade, redundância e eficiência energética por peça.

- Se seu foco principal é P&D ou trabalho de laboratório: Um forno de bancada ou de gabinete menor e de alta precisão é quase sempre a escolha superior por seu controle preciso, ciclagem rápida e uso eficiente do espaço.

Em última análise, a escolha ideal é aquela que se alinha mais de perto com sua realidade operacional diária, não com seu máximo teórico.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alto Consumo de Energia | Custos operacionais aumentados e ineficiência térmica |

| Grande Pegada | Espaço utilizável reduzido e custos de instalação mais altos |

| Ciclo Térmico Lento | Menor produtividade e tempos de processamento mais longos |

| Alto Custo Inicial | Desembolso de capital significativo e despesas de instalação |

| Problemas de Uniformidade de Temperatura | Qualidade inconsistente do produto e falhas de lote |

| Dimensionamento de Lotes Incompatível | Energia desperdiçada e custo mais alto por peça |

| Manutenção Complexa | Custos de serviço mais altos e tempo de inatividade prolongado |

Lutando com ineficiências de forno? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para eliminar desvantagens como alto consumo de energia e pouca flexibilidade. Aumente a eficiência do seu laboratório e reduza custos — entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO