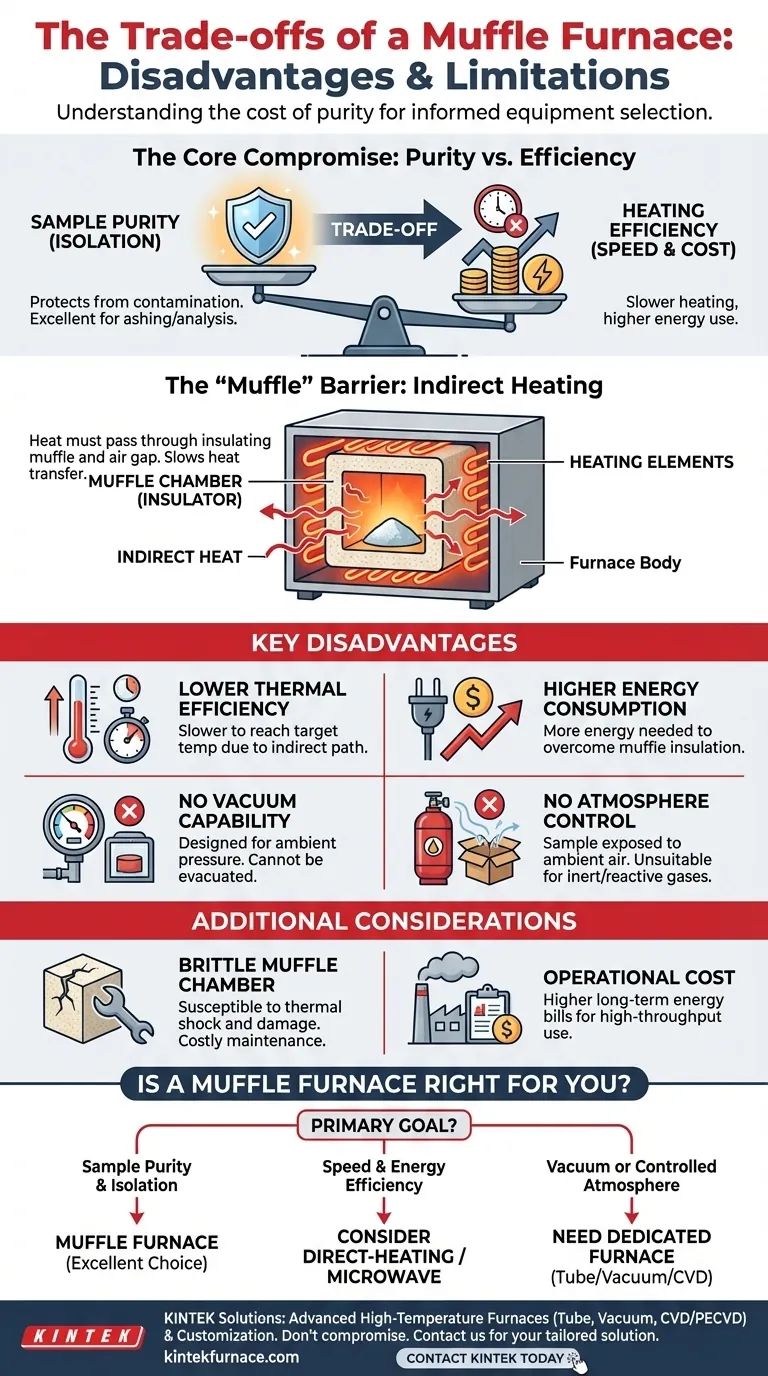

Embora indispensável para muitas aplicações, um forno mufla é definido por trocas de projeto específicas que o tornam inadequado para outras. Suas principais desvantagens são a menor eficiência de aquecimento, o maior consumo de energia associado e a incapacidade de operar sob vácuo. Essas limitações decorrem diretamente da característica central que também confere ao forno sua principal vantagem: a câmara "mufla" que isola a amostra dos elementos de aquecimento.

A desvantagem central de um forno mufla decorre de seu projeto para a pureza da amostra. A câmara isolada que protege os materiais do contato direto com os elementos de aquecimento também atua como uma barreira à transferência de calor, reduzindo a eficiência térmica e aumentando os custos de energia em comparação com os métodos de aquecimento direto.

O Compromisso Central: Aquecimento Indireto

O nome "forno mufla" vem da "mufla"—uma câmara isolada e fechada, geralmente feita de cerâmica, que contém o material a ser aquecido. Entender este componente é fundamental para compreender as limitações do forno.

O Propósito da Mufla

A função da mufla é criar uma barreira entre os elementos de aquecimento e a amostra. Isso evita a contaminação pelos elementos, garantindo a pureza química do material em processamento.

Este projeto é excelente para aplicações como incineração (ashing), análise química ou tratamento térmico de materiais onde a contaminação comprometeria os resultados.

A Consequência: Menor Eficiência Térmica

Esta barreira protetora também é um isolante. O calor dos elementos deve primeiro irradiar através do espaço de ar e, em seguida, conduzir através das paredes da mufla para atingir a amostra.

Este caminho de aquecimento indireto é inerentemente menos eficiente do que a radiação direta dos elementos sobre a amostra. Como resultado, os fornos mufla geralmente demoram mais para atingir a temperatura alvo.

O Resultado: Maior Consumo de Energia

Para compensar a menor eficiência térmica e a perda de calor, o forno precisa consumir mais energia.

Manter uma alta temperatura exige que os elementos de aquecimento trabalhem mais para empurrar o calor através da mufla, levando a custos operacionais de longo prazo mais altos em comparação com tipos de forno mais eficientes.

Limitações Críticas de Aplicação

O projeto que torna um forno mufla ideal para algumas tarefas o torna completamente inadequado para outras. Não é uma ferramenta de alta temperatura universalmente aplicável.

Incapacidade de Criar Vácuo

Um forno mufla padrão não é projetado para aplicações a vácuo. A câmara e as vedações da porta são construídas para pressão atmosférica ambiente, não para serem evacuadas.

Para processos que exigem vácuo para prevenir oxidação ou remover gases, como sinterização de metais sensíveis ou cerâmicas avançadas, um forno a vácuo dedicado é a escolha correta.

Inadequação para Atmosferas Reativas

Embora a mufla proteja as amostras dos elementos de aquecimento, ela não controla a atmosfera dentro da câmara. A amostra ainda está exposta ao ar ambiente (principalmente nitrogênio, oxigênio e argônio) que preenche a caixa.

Se o seu processo exigir uma atmosfera inerte (como argônio puro) ou reativa (como hidrogênio), um forno tubular com capacidade de fluxo de gás é o equipamento necessário.

Entendendo as Trocas

Escolher um forno mufla envolve pesar seu benefício principal—a pureza—contra suas ineficiências e limitações inerentes.

Pureza vs. Eficiência

Esta é a troca fundamental. O forno mufla prioriza a pureza da amostra ao isolá-la da contaminação. O preço dessa pureza é a menor eficiência de aquecimento e ciclos de processamento mais lentos.

Se sua aplicação puder tolerar potencial contaminação menor por aquecimento direto, outros tipos de forno podem oferecer desempenho mais rápido e energeticamente mais eficiente.

Custo: Inicial vs. Operacional

Fornos mufla podem ser relativamente econômicos para comprar. No entanto, seu maior consumo de energia se traduz diretamente em custos operacionais mais altos durante a vida útil do equipamento.

Para uso industrial de alto rendimento, essa conta de energia mais alta pode se tornar um fator financeiro significativo.

Segurança e Manutenção

Como qualquer equipamento de alta temperatura, a segurança é uma preocupação crítica. A própria mufla de cerâmica pode ser quebradiça e suscetível a choque térmico se aquecida ou resfriada muito rapidamente, ou se manuseada incorretamente.

Uma mufla rachada compromete a função principal do forno e pode ser cara para substituir, representando uma consideração chave de manutenção.

O Forno Mufla é Adequado para Sua Aplicação?

Escolher o forno correto requer um entendimento claro do seu objetivo principal. Use este guia para tomar uma decisão informada.

- Se seu foco principal for a pureza da amostra e a prevenção de contaminação: Um forno mufla é uma excelente escolha, pois seu projeto central é construído para o isolamento da amostra.

- Se seu foco principal for velocidade e máxima eficiência energética: Você deve avaliar fornos de aquecimento direto ou micro-ondas, pois a natureza indireta de um forno mufla inerentemente retarda a transferência de calor.

- Se seu foco principal for o processamento em vácuo ou atmosfera de gás controlada: Um forno a vácuo ou tubular dedicado é necessário, pois um forno mufla padrão não pode fornecer esses ambientes.

Compreender essas limitações inerentes permite que você selecione a ferramenta de processamento térmico correta, garantindo que seus resultados sejam precisos e obtidos com eficiência.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Menor Eficiência Térmica | Ciclos de aquecimento mais lentos devido à transferência de calor indireta através da câmara mufla. |

| Maior Consumo de Energia | Aumento dos custos operacionais devido à energia necessária para aquecer a mufla isolante. |

| Sem Capacidade de Vácuo | Não pode criar um ambiente de vácuo, limitando o uso para processos sensíveis à oxidação. |

| Sem Controle de Atmosfera | A amostra é exposta ao ar ambiente; inadequado para atmosferas de gás inerte ou reativo. |

| Câmara Mufla Frágil | A mufla de cerâmica é suscetível a choque térmico e danos, exigindo manutenção cuidadosa. |

Precisa de uma Solução de Alta Temperatura Adaptada ao Seu Processo Específico?

Entender as limitações do equipamento padrão é o primeiro passo para selecionar o forno perfeito para suas necessidades exclusivas. As trocas de um forno mufla o tornam inadequado para aplicações que exigem velocidade, controle de atmosfera ou condições de vácuo.

A KINTEK resolve esses desafios. Aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares para atmosferas gasosas, Fornos a Vácuo e com Atmosfera para ambientes críticos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Não deixe que as limitações do equipamento comprometam seus resultados. Deixe que nossos especialistas ajudem você a selecionar ou construir sob medida um forno que priorize o foco principal de sua aplicação—seja pureza, eficiência ou controle de atmosfera.

Entre em contato com a KINTEL hoje para uma consulta personalizada e descubra a ferramenta de processamento térmico correta para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar