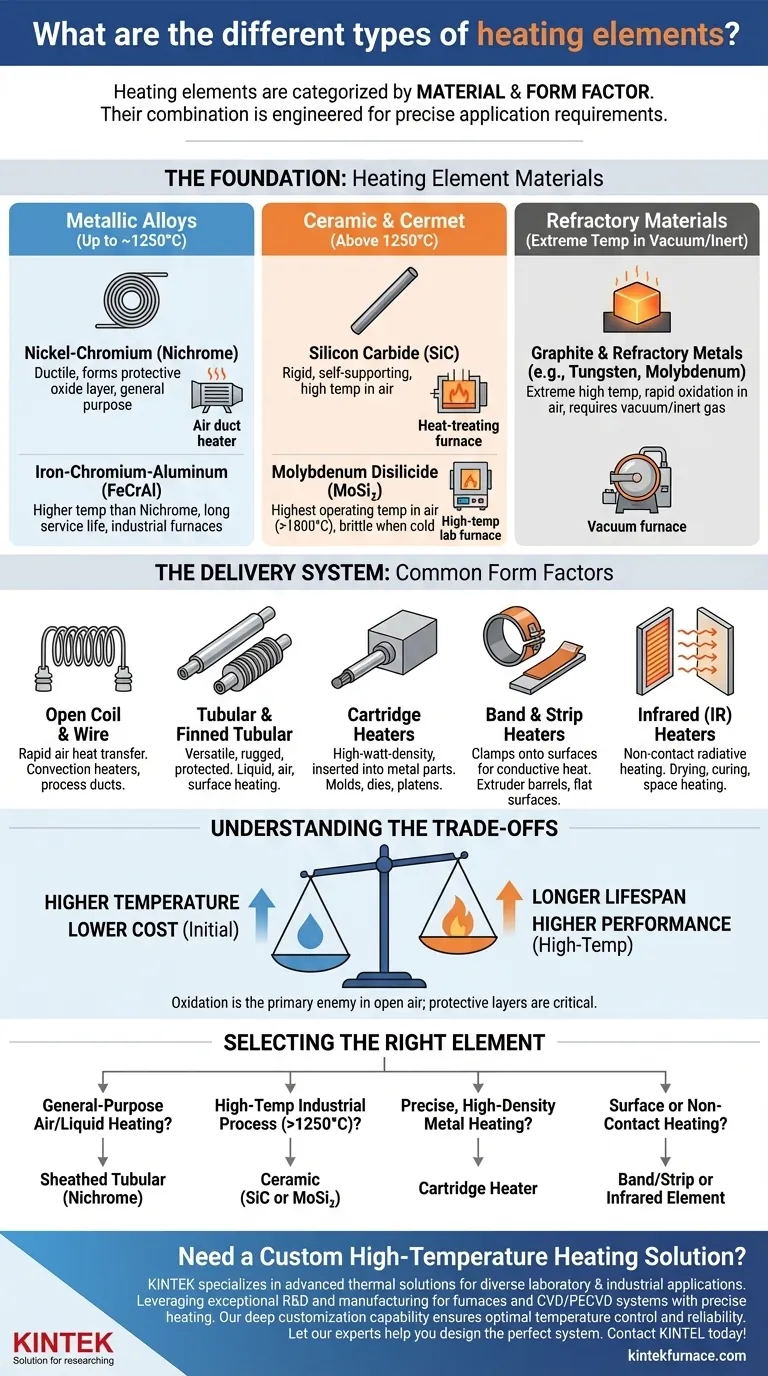

Os elementos de aquecimento são categorizados principalmente de duas maneiras: pelo material de que são feitos e pelo seu fator de forma físico. Materiais comuns incluem ligas metálicas como níquel-cromo (Nicromo) e cerâmicas como carboneto de silício, enquanto as formas comuns incluem fios simples, elementos tubulares protegidos e aquecedores de cartucho especializados. A combinação específica de material e forma é projetada para atender aos requisitos precisos da aplicação.

O princípio fundamental a ser compreendido é que o material de um elemento determina sua temperatura máxima e resistência à oxidação, enquanto sua forma física dita como esse calor é entregue a um sistema alvo — seja ar, líquido ou uma superfície sólida.

A Base: Materiais dos Elementos de Aquecimento

O material é o coração de qualquer elemento de aquecimento. Suas propriedades definem os limites operacionais, a vida útil e a eficiência de todo o sistema de aquecimento. Os materiais são escolhidos com base em sua resistência elétrica, capacidade de suportar altas temperaturas e resistência à degradação ambiental.

Ligas Metálicas (Os Cavalos de Batalha)

As ligas metálicas são os materiais mais comuns usados para aquecimento de uso geral até cerca de 1250°C (2280°F).

- Níquel-Cromo (Nicromo): Esta é uma liga amplamente utilizada, conhecida por sua ductilidade e capacidade de formar uma camada protetora estável de óxido de cromo quando aquecida, o que evita oxidação adicional e falha do elemento.

- Ferro-Cromo-Alumínio (FeCrAl): Frequentemente vendido sob nomes comerciais como Kanthal, esta liga pode operar em temperaturas mais altas do que o Nicromo. Ela também forma uma camada protetora de óxido (óxido de alumínio) que contribui para uma longa vida útil.

Compósitos Cerâmicos e Cermets (Os Especialistas em Alta Temperatura)

Quando as temperaturas excedem os limites das ligas metálicas, são necessários materiais à base de cerâmica.

- Carboneto de Silício (SiC): Esses elementos são hastes ou tubos rígidos e autossustentáveis, capazes de operar no ar em temperaturas muito altas. São comuns em fornos industriais para tratamento térmico e processamento de vidro.

- Dissiliceto de Molibdênio (MoSi₂): Os elementos de MoSi₂ oferecem as temperaturas de operação mais altas no ar, frequentemente excedendo 1800°C (3270°F). São quebradiços à temperatura ambiente, mas tornam-se maleáveis em altas temperaturas, formando uma camada protetora de vidro de sílica.

Materiais Refratários (Os Especialistas em Ambientes Extremos)

Para as temperaturas mais extremas, particularmente em vácuo ou atmosferas inertes, são usados metais refratários puros e grafite.

- Grafite: Um excelente material de alta temperatura, mas que oxida rapidamente (queima) na presença de oxigênio. É, portanto, restrito a fornos a vácuo ou aqueles preenchidos com um gás protetor e não reativo.

- Metais Refratários: Metais como tungstênio e molibdênio têm pontos de fusão extremamente altos, mas também sofrem com altas taxas de oxidação, limitando seu uso a ambientes sem oxigênio.

O Sistema de Entrega: Fatores de Forma Comuns

A forma física, ou fator de forma, de um elemento de aquecimento é projetada para transferir calor eficientemente para uma substância ou espaço específico.

Elementos de Bobina Aberta e Fio

Esta é a forma mais simples, consistindo em um fio de resistência nu, frequentemente suportado por isoladores cerâmicos. Permite a transferência direta e rápida de calor para o ar, tornando-o comum em aquecedores de convecção e dutos de ar de processos industriais.

Aquecedores Tubulares e Tubulares Aletados

Estes são altamente versáteis e robustos. A bobina de resistência é encapsulada em uma bainha metálica (como aço inoxidável ou Incoloy) e isolada da bainha com pó de óxido de magnésio compactado. Isso protege o elemento da umidade e danos mecânicos, tornando-o adequado para aquecer líquidos, ar e superfícies. Aletas podem ser adicionadas para aumentar a área de superfície para um melhor aquecimento do ar.

Aquecedores de Cartucho

Um aquecedor de cartucho é um elemento tubular de alta resistência, projetado para aquecimento de alta densidade de potência. É inserido em furos perfurados em peças metálicas, como matrizes, placas e moldes, para fornecer calor concentrado e condutivo de dentro.

Aquecedores de Faixa e Tira

Esses elementos são projetados para serem fixados diretamente em uma superfície. Os aquecedores de faixa são circulares e usados para aquecer peças cilíndricas, como os barris de extrusoras de plástico. Os aquecedores de tira são planos e usados para aquecer superfícies planas por condução.

Aquecedores Infravermelhos (IR)

Os elementos infravermelhos transferem calor principalmente por radiação eletromagnética, em vez de condução ou convecção. São ideais para aquecimento sem contato, como secagem de tinta, cura de revestimentos ou aquecimento de pessoas em grandes espaços abertos, pois aquecem o objeto alvo diretamente sem a necessidade de aquecer o ar entre eles.

Compreendendo as Trocas

A escolha de um elemento de aquecimento envolve o equilíbrio de fatores concorrentes. Uma escolha ideal para uma aplicação pode ser uma falha catastrófica em outra.

Temperatura vs. Vida Útil

Como regra geral, quanto mais quente você operar um elemento, menor será sua vida útil. Todos os materiais se degradam com o tempo, e altas temperaturas aceleram esse processo. Operar um elemento mesmo 50°C abaixo de sua temperatura máxima nominal pode aumentar drasticamente sua vida útil.

Custo vs. Desempenho

Existe uma correlação direta entre custo e capacidade de temperatura. Um simples fio de Nicromo é barato, mas não pode atuar em ambientes de alta temperatura onde um elemento de Dissiliceto de Molibdênio se destaca. O custo inicial deve ser ponderado em relação aos requisitos operacionais e à vida útil esperada.

O Papel Crítico da Oxidação

Para a maioria dos elementos que operam em ar aberto, a oxidação é o principal inimigo. As camadas protetoras de óxido formadas por ligas de Nicromo e FeCrAl são o que lhes permite sobreviver. Qualquer interrupção nessa camada leva a uma falha rápida. É por isso também que materiais como grafite e tungstênio são estritamente limitados a aplicações a vácuo ou com gás inerte.

Selecionando o Elemento Certo para Sua Aplicação

Seu elemento de aquecimento ideal é aquele que atende de forma segura e eficiente às demandas térmicas específicas do seu projeto.

- Se seu foco principal é aquecimento geral de ar ou líquido: Um elemento tubular revestido feito com uma liga de Nicromo oferece o melhor equilíbrio entre custo, durabilidade e segurança.

- Se seu foco principal são processos industriais de alta temperatura (>1250°C): Você deve usar materiais especializados como Carboneto de Silício ou Dissiliceto de Molibdênio em uma forma adequada para seu forno.

- Se seu foco principal é aquecimento preciso e de alta densidade de um bloco ou molde de metal: Um aquecedor de cartucho é a solução específica projetada para inserção e transferência de calor condutiva.

- Se seu foco principal é aquecer uma superfície ou secagem sem contato: Escolha um aquecedor de faixa ou tira para contato direto, ou um elemento infravermelho para aquecimento radiante eficiente sem contato.

Combinar o material e o fator de forma certos com sua aplicação é a chave para projetar um sistema de aquecimento eficiente e confiável.

Tabela Resumo:

| Categoria | Material/Fator de Forma | Características Principais | Aplicações Típicas |

|---|---|---|---|

| Ligas Metálicas | Níquel-Cromo (Nicromo) | Boa ductilidade, forma camada protetora de óxido, até ~1250°C | Aquecimento geral de ar/líquido, aquecedores de convecção |

| Ligas Metálicas | Ferro-Cromo-Alumínio (FeCrAl) | Temp. mais alta que Nicromo, longa vida útil | Fornos industriais, aquecimento de processos de alta temperatura |

| Cerâmicas | Carboneto de Silício (SiC) | Rígido, autossustentável, temp. muito alta no ar | Fornos industriais para tratamento térmico, processamento de vidro |

| Cerâmicas | Dissiliceto de Molibdênio (MoSi₂) | Maior temp. de operação no ar (>1800°C), quebradiço à temp. ambiente | Fornos industriais de temperatura extremamente alta |

| Refratários | Grafite / Tungstênio / Molibdênio | Temp. extremamente alta, mas oxida rapidamente; requer vácuo/gás inerte | Fornos a vácuo, pesquisa de alta temperatura |

| Fator de Forma | Tubular / Tubular Aletado | Revestido, robusto, versátil, protegido do ambiente | Aquecimento de líquido/ar/superfície, processos industriais |

| Fator de Forma | Aquecedor de Cartucho | Formato de tubo, alta densidade de potência, inserido em metal | Aquecimento de moldes, placas, matrizes por condução |

| Fator de Forma | Aquecedor de Faixa / Tira | Fixa-se em superfícies para aquecimento condutivo direto | Barril de extrusoras, aquecimento de superfície |

| Fator de Forma | Aquecedor Infravermelho (IR) | Aquecimento sem contato por radiação eletromagnética | Secagem de tintas, cura de revestimentos, aquecimento de ambientes |

Precisa de uma Solução de Aquecimento de Alta Temperatura Personalizada?

Selecionar o elemento de aquecimento correto é crucial para o desempenho e a longevidade do seu equipamento. A KINTEK é especializada em soluções térmicas avançadas para diversas aplicações laboratoriais e industriais.

Aproveitando nossa excepcional P&D e capacidades de fabricação internas, fornecemos uma linha abrangente de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — todos projetados com aquecimento de precisão em seu núcleo.

Nossa forte capacidade de personalização profunda nos permite projetar sistemas de aquecimento com precisão para atender às suas necessidades experimentais ou de processo exclusivas, garantindo controle de temperatura, eficiência e confiabilidade ideais.

Deixe nossos especialistas ajudá-lo a projetar o sistema de aquecimento perfeito. Entre em contato com a KINTEL hoje para discutir as necessidades do seu projeto!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase